固態電化學式 NOx 感測器於 Euro 6 空氣汙染防制之研究

Investigation of Solid-State Electrochemical NOx Sensors for Euro 6 Emissions Standard

在每輛汽車上多樣化的終端感測器中,監控氣體品質及汙染防治的感測器,將在車聯網應用上扮演高度重要性。特別是近日在全球汽車產業掀起軒然大波的德國福斯汽車公司柴油車的汙染排放電腦軟體的醜聞,就是為了要應付日趨嚴格的廢氣排放標準。因此如何有效地監控氣體品質,將汙染氣體排放量的電子訊號回饋給車用電腦來控制最佳引擎燃油/空氣比,近年來備受矚目。本研究以氧離子導體材料為基礎,結合奈米化材料為感測電極材料,並藉化學組成的修飾,增加氣體感應之靈敏性。本研究利用具量產可行之陶瓷成型技術,依序進行各層材料的圖案化的設計與製備,開發出符合空汙規範之產品,藉以提高國內廠商之國際競爭力,來符合未來市場之需要。

In recent years, exhaust emissions management has played an important role in the Internet of Vehicles (IoV). The scandal of computer software for the emission of diesel vehicles from the Volkswagen of Germany, which has caused an uproar in the global auto industry. It is to cope with increasingly strict emission standards. How to monitor gas quality and feedback the electronic signal to the vehicle computer has attracted much attention in recent years.The project is based on oxygen ion conductor materials combined with nanomaterials as sensing electrode materials and alteration of the chemical composition to enhance the gas sensing characteristics. In this study also using mass-produced ceramic molding technology, sequentially the design and preparation of materials for layer patterns to develop new products that meet the air pollution regulations and also enhance the international competitiveness of domestic manufacturers for market demand.

一、前言

近年來由於汽機車排氣汙染公害 (emission pollution) 問題,使得人類生活環境品質大幅降低,於是世界各國環境保護意識紛紛出現,開始制定汽車排氣汙染法規,我國環境保護署亦訂定空氣汙染防制法以控制空氣汙染問題。德國聯邦環境署 (UBA) 最近的一項研究清楚表明,空氣中的氮氧化物嚴重影響人們的健康狀況(1)。氮氧化物 (NOx) 為空氣汙染中的指標性物質之一,包含一系列的氮氧化物 (NnOm),其中以一氧化氮 (NO) 與二氧化氮 (NO2) 所產生對人體的危害最為顯著。氮氧化物及碳氫化合物等空氣汙染物在日光照射下,會進行光化學反應,而產生臭氧、醛類等二次汙染物,這些汙染物再與大氣中之水汽 (液相或氣相)、懸浮微粒等結合,形成光化學煙霧及酸雨(2, 3),對環境與生物造成甚大影響。另一方面,醫學上,也證明低濃度之氮氧化物進入呼吸系統容易造成咳嗽、呼吸急促、疲憊與噁心等症狀,而當濃度過高甚至可能造成死亡。

經環保署統計,在移動性氮氧化物之汙染源主要以柴油引擎為最大排放汙染來源,雖柴油引擎具有高於汽油引擎的熱效率與相對較低的二氧化碳排放等優點,但由於輸入之燃料特性與壓縮點火之汽缸燃燒引起的高溫燃燒的行為,難以避免有氮氧化物汙染物的排放,根據歐洲環境署 (european environment agency, EEA) 數據統計,柴油引擎之廢氣排放量占總氮氧化物排放量的比重約 59%。此外,基於氮氧化物對環境與人體影響的嚴重性,近年歐洲汽車廢氣對於氮氧化物之排放標準第六期 (Euro 6) 對於氮氧化物的排放量制定為 0.06 g/km,降幅較前期達 60%。在 2015 年時,德國福斯汽車公司柴油車在汙染排放數據造假醜聞事件,就是為了達到日趨嚴格的廢氣排放標準,引起全球汽車產業正視此問題,因此如何降低汽機車廢氣排放與監控,已成為各界關注的議題(4-7)。

對於此議題的解決方式,最有效的捷徑為直接改善柴油引擎之燃燒的方法,全世界知名的車廠,對於大力投入於設計提高引擎之燃燒條件及最大輸出馬力著手,然而引擎發展已趨技術極限。因此,進而藉助後段處理系統之零組件,輔助進行廢氣汙染的減量,進而達到未來空汙減量之法規的規範。對於後處理零組件部分,主要包含兩部分,第一部分為濾煙器,主要功用是將引擎煙氣直接通過具有微小孔隙濾材,藉由濾材來降低煙氣中粒狀汙染物而達到減汙的功能;第二部分為 DeNOx 觸媒,主要構造以選擇性還原觸媒 (selective catalytic reduction, SCR)(8, 9) 為主,其原理乃利用氧化還原的方法,以注入氨氣當還原劑,當氣體流經觸媒床,將 NOx 還原成氮氣 (N2) 及水 (H2O),而氨氣亦氧化成 N2 及 H2O,其如何控制所注入之氨氣的含量,則由在系統前後裝設 NOx 氣體感測器,偵測廢氣中之氮氧化物濃度,透過電訊回饋給行車電腦 (ECU),使其辨識目前排放廢氣中 NOx 濃度並調控相關汽車零件與氨氣注入的含量,以達到有效降低氮氧化物排放。而在汽車產業朝著 IT 化、電裝化方向發展,作為汽車零件之感測器彼此連動與應急處理,已成為 IoT 應用最主要的精神,根據 MarketsandMarkets 預測,全球車用感測器市場規模在 2015 年約為 260 億美元,預估到 2020 年將以複合成長率 6.59% 的速度成長到規模 360 億美元。

市售之 NOx 氣體感測器種類繁多(10, 11),若依據偵測原理與機制可分為:半導體氣體感測器 (metal oxide semiconductor gas sensor)(12, 13)、電化學氣體感測器 (electrochemical gas sensor)、固態電解質氣體感測器 (soild state eectrolye gas sensor)(14, 15)、

觸媒燃燒式氣體感測器 (catalyt combustion gas sensor)。其中以固態電解質氣體感測器可於高溫下穩定、靈敏度高與氣體選擇性佳等優點,近年來廣泛地應用於環保、礦業、汽車等工業領域中。此類氣體感測器之工作原理是運用離子所攜帶電荷的移動量,而可移動的離子視材料的種類而定。當感測氣體在電極處被催化為帶電離子,擴散且移動於固態電解質中,再以電化學分析儀器紀錄電壓或電流的變化,即可得到感測的目的,所以稱之為電化學固態電解質型氣體感測器。雖固態電解質電化學氣體感測器具有選擇性高及容易微小化之優點,但其感測特性與電極、電解質擴散層材料之特性息息相關。

另一方面,感測器的設計也扮演重要之角色,傳統式 NOx 氣體感測器主要以管狀設計為主流,但為了因應未來環保嚴峻的法規標準與低功耗之需求,國際大廠紛紛已投入大量研發於平板狀之設計開發(16)。因其設計係利用疊層的方式將元件微小化,可由微細加工技術將多樣功能的感測器積體化在同一元件上,除了有效提高元件之響應時間外,另一方面也可大幅降低電功率的消耗,符合低成本與大量生產等優點,在未來車用氣體感測器深具潛力。

筆者研究團隊長期積極致力於固態離子導體材料相關科學 (solid state ionics) 與應用之研究,包括 (1) 高離子導體材料 (氧離子導體與鋰離子導體) 與 (2) 離子電子混合導體材料在固態電化學元件應用之相關研究,如高溫之固態氧化物燃料電池 (solid oxide fuel cell, SOFC) 與能源儲存 (高能量密度可充電式電池、固態鋰離子電池) 科技之應用。本研究團隊亦進行多項能源與環境保護相關的合作計畫,具有研究能量與經驗,進行開發平板式電化學固態電解質型 NOx 感測器之元件設計,由材料科學與化學工程的理論與實驗深入研究成果中,針對當中極具關鍵性的熱疊壓技術、加熱器設計與氣體靈敏性進行改善方案,並以實車設備測試感測器元件,以期全面解析此一課題。下述將介紹固態電化學式氣體感測器研製之細節。

二、實驗步驟

1. 漿料之製備

本研究以釔安定氧化鋯 (YSZ) 為電解質材料,分別加入純度 95% 精製酒精與氧化鋯磨球,以濕式球磨法混合 24 小時後,將粉末進行乾燥,而後將乾燥之粉末用研缽研磨,經 200 mesh 篩網過篩後,即可獲得漿料之粉體。本實驗使用之漿料是以商用黏結劑、PVB、酒精及甲苯,控制慢滾球磨速率以避免過多氣泡進入漿料中。漿料均勻混合且除泡完全後置於離型膜上,接著以刮刀成型法製成薄帶,並於薄帶乾燥後試以不同參數進行熱壓疊層處理以得最佳化之疊層參數。加熱線路電極所使用之鉑 (Pt) 漿料為商用產品 (ESL5570),將電極分別網印於電解質上下兩側,最終經脫膠熱處理及燒結熱處理,形成一疊層良好之緻密燒結體。

2. 掃描式電子顯微鏡 (SEM)

研究中使用 SEM 分析試片之表面及截面之微觀結構分析。為方便進行截面之微觀結構分析,將試片以冷鑲埋方式置於環氧樹脂中,並以慢速切割機對半切除樣品使露出剖面,接著針對剖面進行研磨及拋光至鏡面,隨後以超音波震盪方式清洗剖面之髒汙及殘留之拋光液,最後再以鍍金機於剖面鍍上 Au 薄膜。本分析以掃描式電子顯微鏡 (HITACHI S4200) 及成功大學貴重儀器中心之場發射掃描式電子顯微鏡觀察試片之微觀形貌。

3. 紅外線熱顯像儀分析

紅外線熱像儀為感測物體散發出的紅外線並轉成視頻圖像的設備,利用紅外探測器接受被探測目標之紅外輻射能量分布圖樣映到光敏元件上,轉成電信號,可分析試樣隨時間變化的溫度分布。

4. 氣體感測元件分析

本研究中感測器之測試方式為模擬於汽機車排氣管之高溫環境,將封裝完成之感測器,置於測試製具中,升溫至實際排氣管溫度 (平均溫度約為 600 °C),並通入模擬混合廢氣,在總流速 100 ml/min 下,調整不同 NOx 濃度 (0-2000 ppm) 進行感測性能測試,透過模擬氣體濃度的變化和響應時間長短之變化,進而評估氣體感測器之優劣。

三、結果與討論

1. 熱壓疊層坯體性質之影響

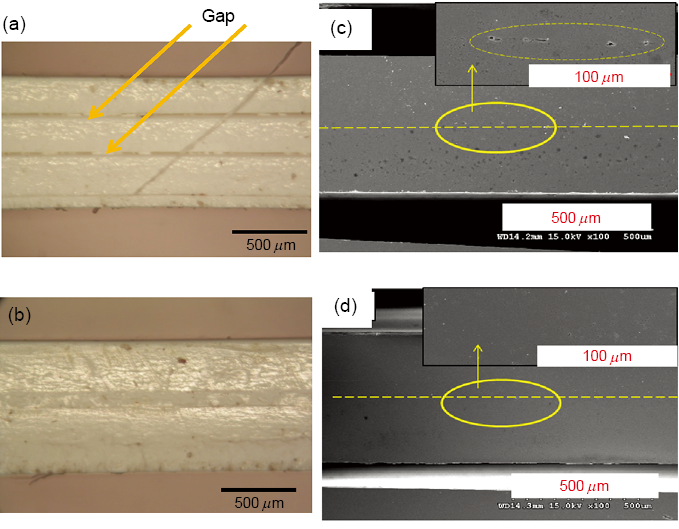

熱疊壓技術為平板式結構的關鍵技術之一,主要程序首先先將生胚薄帶依順序置入模具中,再由外施加適當溫度與均壓力使具有熱塑性之黏結劑將生胚彼此密合,且上下兩層生胚表面粒子會出現相對移動及相互貫穿的行為,藉此消除生胚之界面,使成為一均勻的胚體。由於黏結劑與塑化劑在生胚薄帶內部會有偏析現象出現,因此應避免在堆疊時將生胚之正面與正面堆疊,以防在燒結熱處理後試片出現分層情形,若疊壓的溫度或持壓時間過低,可能造成黏結劑無法發揮其效用,且胚體無法完整接合,並於高溫共燒期間出現翹曲分層的現象;而若疊壓的溫度過高,則容易造成胚體內部結構無法保持完好,黏結劑出現變質情形,如圖 1(a) 所示,甚而影響燒結後胚體之完整性,是以如何控制疊層之溫度、壓力與持壓時間為影響胚體之完整與否。經過測試,當疊層持壓壓力控制在 20-35 MPa、疊層溫度 55-75 °C 以及持壓時間 15-25 分鐘時,多層生胚薄帶能夠緊密接合,界面消除,如圖 1(b) 所示。將試片截面做適當之研磨並拋光至平整,並利用掃描式電子顯微鏡 (SEM) 觀察疊層間之微觀形貌,藉以確認疊層間之界面結構,如圖 1(c)(d) 所示。由兩圖比較可得,良好的疊壓製程可完全消除各層的原有界面,且無缺陷孔隙存在。

圖 1. 熱壓疊層技術 (a) 不良疊壓和 (b) 良好疊壓之 OM 圖與進行高溫燒結後 (c) 不良疊壓和 (d) 良好疊壓孔洞消除之 SEM 圖。

2. 加熱模組之測試

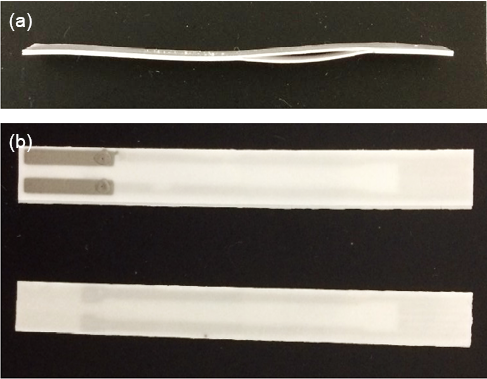

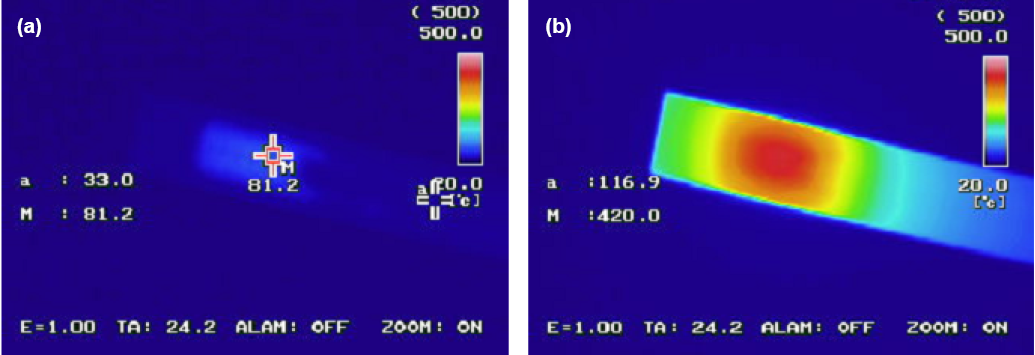

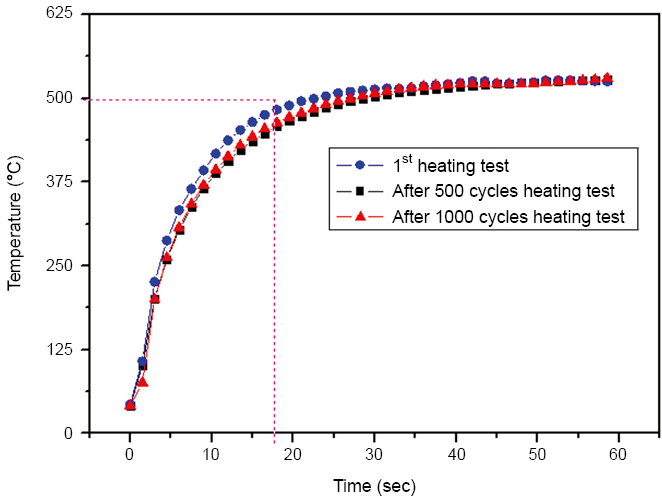

由於固態電解質需要在一定溫度下才能開始工作,藉由加熱器的輔助,可在短時間內,使感測器均勻加熱至工作溫度,進而縮短感測器所需之啟動時間。但加熱器與 YSZ 於共燒時,因材料收縮率匹配性的差異,導致易出現翹曲現象,如圖 2(a) 所示。經適量添加劑於加熱器中,藉以改善其共燒時收縮率之匹配性,以避免發生翹曲現象,如圖 2(b) 所示。另一方面,加熱器可使感知器快速升溫至工作溫度,但感測器裝置於汽車高震動環境中,加熱時會導致熱應力集中,更容易使得胚體於震動時出現破裂情形,因此良好的加熱體須具有高穩定性與均勻之加熱區域,本研究所設計之元件加熱區域非常均勻且集中,如圖 3 紅外線熱顯像所示,其顏色與溫度對照如圖右邊色塊所示,由結果得知當元件於穩定狀態後,圖 3(b) 所示,中央區域與邊緣區域溫差約在 100 °C 以內,亦表示加熱器之加熱範圍對於溫度梯度差異性較小,進而有效降低損壞率。圖 4 為加熱模組之耐久循環測試,以 60 秒為一循環 (包含前 30 秒給予負載升溫,後 30 秒移除負載降溫),由結果可得知,在起始時經過 18 秒時,加熱器可達到 500 °C,各經過 500 與超過 1000 次循環後,加熱器並無因循環測試時熱應力集中而損壞,皆可達約 500 °C 之操作溫度。

圖 2. 加熱模組 (a) 共燒後產生之翹曲現象與 (b) 良好共燒結後之正反面實體照。

圖 3. 加熱器之循環加熱曲線圖。

圖 4. 加熱器之循環加熱曲線圖。

3. NOx 感測器性能之測試與分析

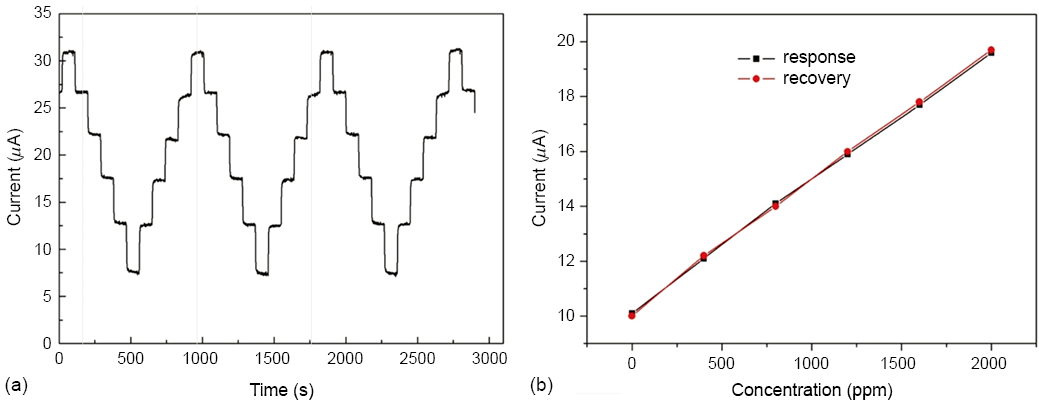

汽機車引擎排氣系統之溫度及廢氣排放量隨車輛行進狀態改變量甚大,引擎轉速改變、負載增加或點火提前都會使排放之廢氣溫度上升,據文獻所述(17),一般排氣系統之氣體平均溫度約 600 °C,本研究將模擬於汽機車排氣管之高溫環境,將封裝完成之感測器置於測試製具中,如圖 5 所示,升溫至實際排氣管溫度,並通入模擬廢氣且調控 NOx 濃度 (0-2000 ppm) 進行元件之感測性能測試,透過模擬氣體濃度的變化和響應時間長短之變化,進而評估氣體感測器之優劣。圖 6 為以模擬氣氛濃度以 400 ppm 為變化所測得之電流圖與檢量線。由上圖可以明顯看出,隨著模擬氣體的濃度上升,電流值也跟著上升,意指此感測機制確實遵守極限電流式理論,且在連續測試中,隨著濃度下降,所對應的電流值和上升時呈現一個鏡面對稱的圖形。由圖 6(b) 之檢量線結果得知,本研究所開發之線性關係相當高 (R > 0.998),意指感測電流不受氣體濃度高低變化影響且十分穩定。本計畫研發之 NOx 感測器偵測上限可以達到 2000 ppm,下限可以低於 100 ppm,鑑別率極高,已達汽車與電廠的適用範圍且符合達到 EURO 6 嚴苛之廢氣排放標準,一般而言,氧化錫奈米感測器對 NOx 偵測而言其有效感測最低濃度只能達到 1000 ppm。

圖 5. 本研究封裝後之平板式 NOx 感測器實體照片。

圖 6. NOx 感測器之 (a) NOx 濃度-感測電流值循環測試階梯圖 (每 400 pp 一階) 與 (b) 濃度變化之檢量線 (工作溫度:600 °C,負載電壓:0.5 V)。

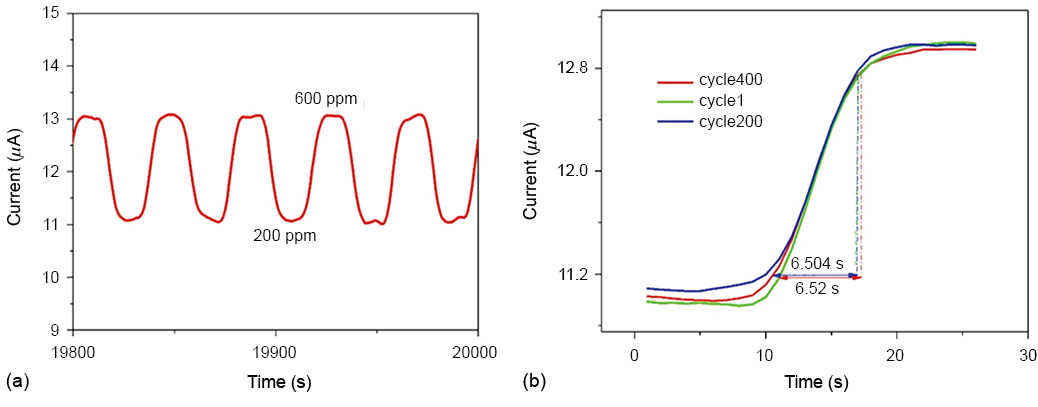

圖 7 為 NOx 感測器之應答曲線圖,固定感測氣體總流速為 100 ml/min,參考氣體為空氣濃度固定,純氮氣背景電位達穩定時,通入 NOx 濃度 600 ppm 且待電位達穩定時,關掉 NOx 氣體使其到氮氣背景值,仍保持流速為 100 ml/min,再通入 NOx 濃度 200 ppm。由結果得知,當測試經過200個循環後,其感測電流變化相當穩定,此時之響應時間為 6.504 秒。持續循環測試至 400 個循環時,響應時間為 6.52 秒,相較於 200 個循環僅衰退了約 0.2%,但感測電流值更為穩定,此即表示每一次循環中氣體分子於感測電極處之分解行為、反應當量等皆趨於穩定,由此可知本研究設計之 NOx 氣體感測器具有長程穩定性。

圖 7. NOx 感測器之循環測試:(a) 通入 200 ppm 及 600 ppm NOx 連續轉換之感測電流變化與其 (b) 響應時間 (工作溫度:600 °C,負載電壓:0.5 V)。

四、結論

本研究室結合多年之奈米尖端科技粉體製備與氣體感測器製程技術,成功開發出極具潛力的高溫固態電化學式 NOx 感測器。相較於傳統的管狀感測器,平板式的設計有利於尺寸微小化、快速的啟動時間、降低電功率的損失、低成本與大量生產等優點。目前所開發出的高溫固態電化學式 NOx 感測器之偵測濃度範圍為 10-2000 ppm,符合現今汽車與電廠的適用範圍。本研究團隊多年來積極與國內汽機車相關產業合作,包括汽車與機車用感測器研發製造與劣化診斷,對於後續透過本研究所開發的感測器技術,也將持續與相關產業聯繫,並努力推廣相關研究成果。

誌謝

本研究感謝科技部工程技術研究發展司與國家實驗研究院台灣儀器科技研究中心之「物聯網感測器專案」計畫以及國立成功大學「跨維綠能材料 (Hi-GEM) 研究中心」支持。