智慧機械與數位製造 3D 列印的發展

Development of Smart Machinery and Digital Manufacturing with 3D Printing

3D 列印不只是過去的快速打樣,已為全球推動「工業 4.0 」及「智慧機械」的重要技術之一,涵蓋機械、光電、 材料及資訊,至後端創新應用及商業服務等,為一種創新製造模式,使傳統製造方式邁入高客製化量產數位製造技術時代,而在 3D 列印技術中,若將材料圖案成形及能量提供控制分開,將可而達到高速與高精度的數位製造技術,其中以黏著劑噴印成型法及光固化樹脂成型法可透過高速多噴嘴或數位光源定義成形位置精度,高熱能或紫外光能快速使材料於所定義位置成形的優勢,甚至極高功率雷射直接快速沉積,並於單一機台完成,兼具自動化及功能性材料選擇的效能與優勢,達到高速度與高精度之數位製造方法。

3D printing is not just a rapid prototyping in the past, it is now one of the important emerging technologies in “Industry 4.0” and “Smart Machinery” worldwide, which is covering mechanics, optoelectronics, materials and information, to innovative design and manufacturing of the applications and new business service model. This innovative manufacturing process brings traditional manufacturing methods into the era of highly customized mass production digital manufacturing technology. In 3D printing technology, if the material pattern formation and energy supply control are separated, high-speed and high-precision digital manufacturing can be achieved. Among of 3D printing technology, binder jetting and liquid VAT photopolymerization techniques, in which the adhesive spray printing method and the light enhanced resin curing method, can define the accurate forming position through a high-speed multi-nozzle or a digital light source, and apply thermal energy or ultraviolet light source to materials at the defined position. It can be completed on a single machine with extremely direct high laser power for quick deposition and combine both efficiency and advantages of automatic manufacturing and functional materials to achieve high speed and high precision digital manufacturing.

一、前言

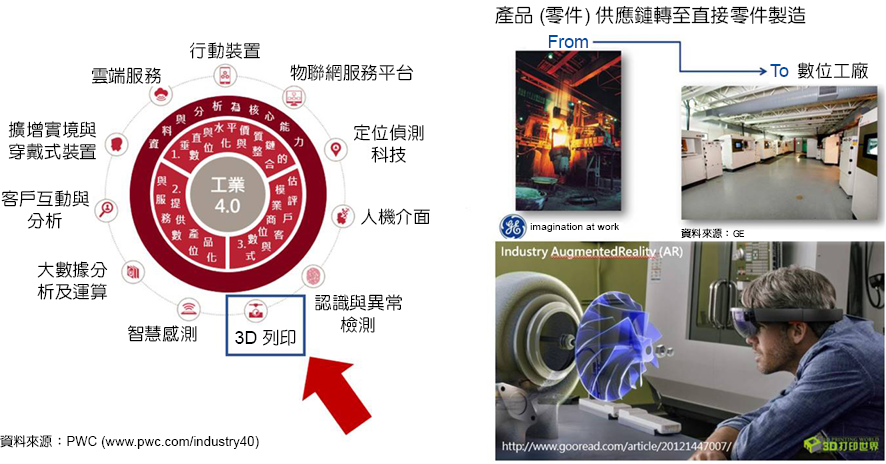

2008 年全球金融風暴與中東年輕人茉莉花革命之後,全球興起在地製造之新經濟模式與政策需求,以求創造更多更高品質之「製造」就業機會。2011 年美國歐巴馬總統更於國情諮文中明白點出,擬設置 15 個先進製造夥伴聯盟計畫 (Advanced Manufacturing Partnership),以恢復美國過去 20 年刻意將製造移往亞洲之廢棄工廠及所流失之工作機會,因而首先設置國家積層製造創新研究院 (National Additive Manufacturing Innovative Institute) 或稱 3D 列印 (3D printing) 或 American Maker 計畫專案。台灣以往扮演製造代工之全球製造產業鏈的角色,必須要因應全球在地製造經濟的改變,尋求台灣於製造產業鏈之重新定位與商業模式,政府於 2013 年 8 月開始規劃及推動工業 4.0、智慧製造及積層製造 (3D 列印) 等技術,以促進台灣在地製造產業高值化,於 2016 年 7 月起推動「智慧機械產業推動方案」,運用數位資訊如雲端服務、物聯網、大數據及 3D 列印等工業 4.0 技術,推動智慧機械產業化及產業智慧機械化等策略,希望將台灣從精密機械升級為智慧機械,促使所有產業智慧化,進而促進國家整體產業升級轉型。

圖 1. 積層製造 (3D 列印) 為全球『工業4.0』、『智慧機械』的重要關鍵技術之一。

德國認為全球製造業正邁進工業 4.0 革命,透過價值創造鏈、創新商業模式及服務與現有生產分工形式的改變,產生典範轉移帶動第四次工業革命 (DFKI),使未來智慧工廠應用可協助製造業增加能源與資源使用效率、縮短新產品開發時間、增進製造彈性與能力,使企業能滿足客戶大量客製化與加速產品創新的需求。2012 年在美國政府大力推動及全球媒體的關注下,3D 列印技術儼然成為未來科技的新焦點。3D 列印為數位實體製作技術,將資訊數位化生活成功轉換到實體數位化生活。利用 3D 列印機,可將一個數位 3D 模型印出,人類科技進入數位實體化生活。手機在 2G 時代能傳遞文字,在 3G 時代能傳遞圖像,從1D至 2D;當 2D 圖片加上時間串流,出現了影片,當 2D XY 軸點資料的圖片加上 Z 第三軸,出現了 3D 模型,或是加上其他如 GPS 圖資等其他數位多串流資訊,而變成 VR、 AR 甚至 MR 等,這些技術均將協助 3D 實體數位化工作與趨勢,讓 3D 列印最大的前置建模問題可以解決,即使得 3D 列印或實體製造便水到渠成。

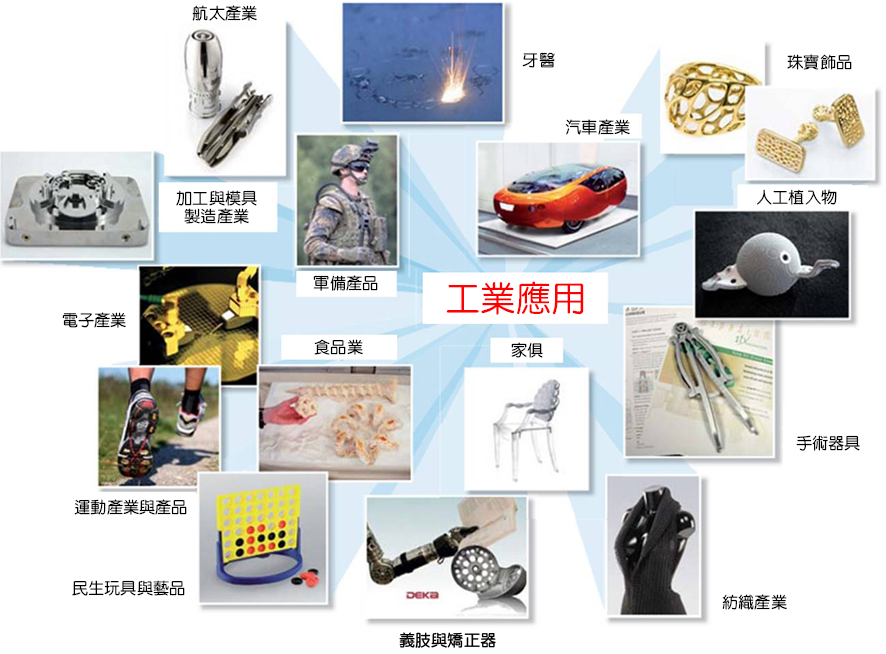

隨著 3D 列印關鍵技術的克服,從過去被稱為快速成型 (rapid prototyping, RP) 及快速製造 (rapid manufacturing) 少量多樣的特性,已逐漸發展成部分或全面的直接數位製造 (direct digital manufacturing),可提升工作效率,縮短產品上市時間,提高靈活性及品質的優勢,為一種代表著未來趨勢的前瞻智慧製造技術,也被廣泛的認為是第四次工業革命的關鍵技術之一,所使用的材料從塑膠到金屬擴展了產業的應用範圍,使 3D 列印不再侷限於模型打樣、翻模鑄造,可直接製作功能性的產品或零組件,應用在汽車、航太、醫療器材、文創珠寶等領域,使 3D 列印成品的實用性、應用範圍大為增加。

圖 2. 積層製造 (3D 列印) 成品應用 (資料來源:DMRC, Germany )。

二、ASTM 積層製造 (3D 列印)

根據美國材料試驗協會 (American Society for Testing Materials; ASTM) 的定義,「積層製造 (3D 列印) 技術」是一種材料製程疊合的過程,此技術利用電腦輔助設計軟體 (computer aided design, CAD) 處理三維數位模型資料,運用粉末狀或液態原料,將材料層層堆疊產出立體物件,有別於傳統的機械製造程序,3D 列印技術透過將製程數位化,採用材料疊加的方式製作物件,可以克服工具機加工無法達成的幾何形狀死角,做到自動化實體自由形狀製造。

目前 3D 列印材料大部分都是聚合物,使用的能量多為熱能,或者使用光固化成型法。金屬粉末多半在高溫下會產生熱擴散及熱傳遞,因此精度不好。對於陶磁材料 3D 列印近來發展也逐漸加速,目前較為商業應用者為使用光固化樹脂添加陶瓷粉末,再利用光固化成型法及光固化樹脂當作傳統陶瓷之黏著劑,再依循陶瓷製程脫脂燒結製作 3D 列印陶瓷物件。

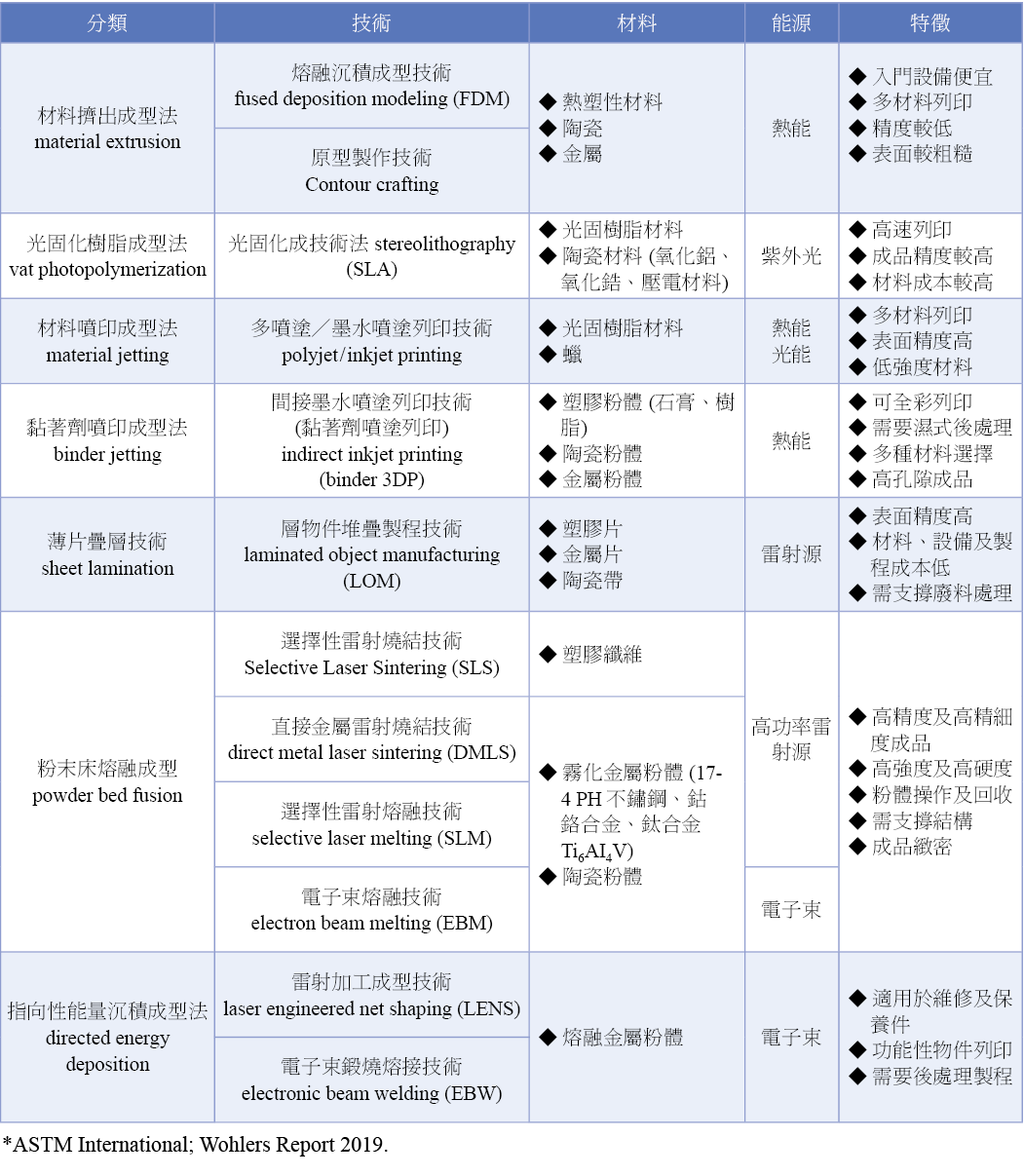

ASTM 積層製造分類將 3D 列印製程歸納為以下 7 種,過去大家認為 3D Systems Charles Hull 是最早發明此種光固化樹脂積層專利,事實上是日本人見玉秀男先生最早在日本申請專利,但未申請其他國家專利。其次從發展歷程來看,20 年專利到期逐漸開展,3D 列印與未來直接商業用數位製造,均是可以期待的。

1. 材料擠出成型法 (material extrusion 或 FDM)

目前是最普遍及最容易上手的列印方式,將熱塑性線材材料經由加熱噴頭加熱至熔融狀態,擠出後冷卻沉積,類似於常見的熱熔膠方式。此技術的材料多樣性發展速度最快、最多元,甚至複合材料及多顏色線材列印等,亦常用用於生物列印等應用。

圖 3. 材料擠出成型法。

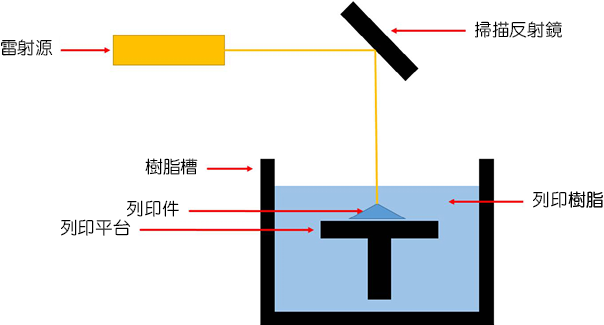

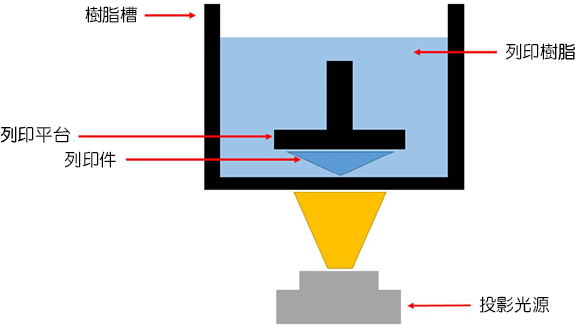

2. 光固化樹脂成型法 (liquid VAT photopolymerization)

此技術是最早被發明出來的列印製程,藉由紫外波長雷射光照射液態光固化樹脂,經過照射後樹脂由液體變為固體,並進行逐層堆疊而成。光固化樹脂中有光起始劑,光起始劑是一種化學合成或天然材料,在其吸收光後會產生自由基,自由基將原有樹脂材料鍵結打開再成長為長鍵,就由液體轉為固體。

圖 4. 光固化樹脂成型法。

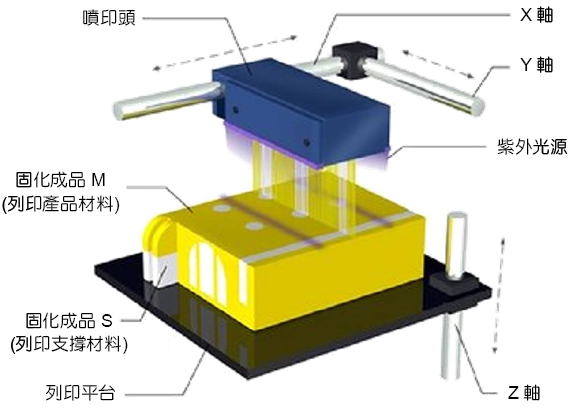

3. 材料噴印成型法 (material jetting)

一般成型材料黏滯性較多,所以此技術一般是使用壓電噴嘴,使用如蠟等高分子材料,將材料加熱融化成液態,接觸到空氣冷卻後即固化成型,此種方法就好像將蠟燭點燃後傾斜,讓蠟液滴到特定位置後凝固,就可製成所需的 3D 列印物件。也可使用如膠式光固化樹脂,噴印後,立即使用紫外光源曝光,將光固化樹脂固化成型。

圖 5. 材料噴印成型法。

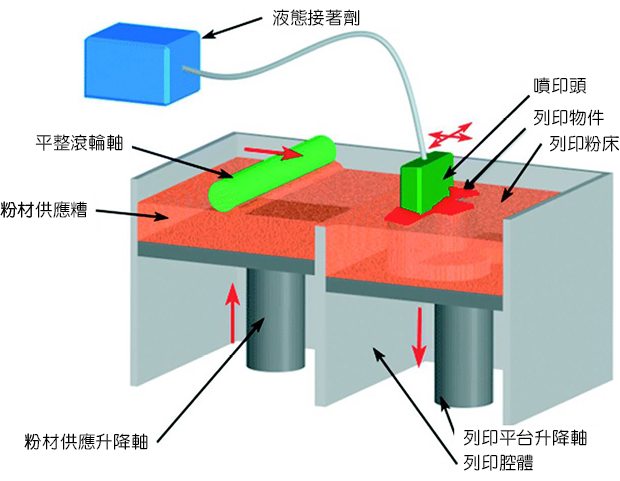

4. 黏著劑噴印成型法 (binder jetting)

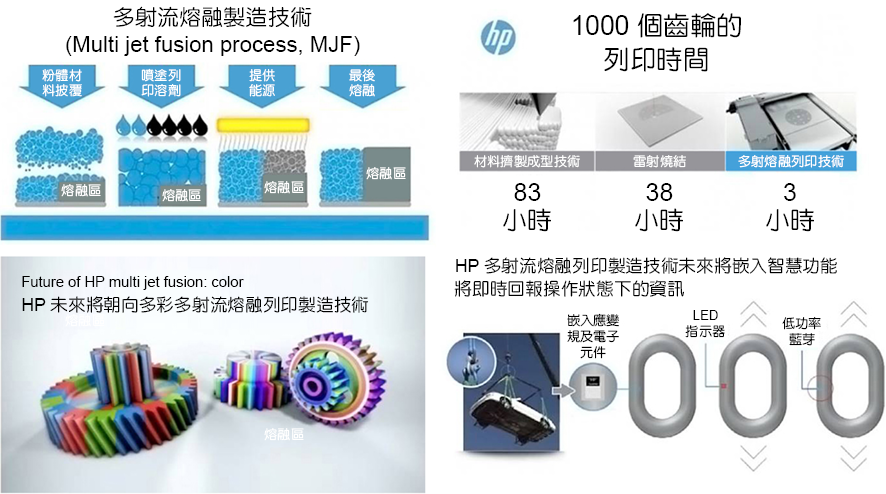

此種方法一般使用熱泡式噴嘴,但也有使用壓電噴嘴,如砂模之黏著劑,乃是未來主要成型法。材料通常以粉式置放於機台,再由噴嘴噴印欲列印之單層圖案,也可以利用噴墨墨水夾將墨水噴到石膏粉末上,因為石膏內的硫酸鈣遇水會凝結,也可以用彩色墨水噴在表面,就可以做出彩色成品。另外 HP 新發展的多噴嘴燒熔技術 (multi-jet fusing technology),則是採用熱泡式噴嘴的頁寬式 (pagewide) 技術,每秒噴印約 3000 萬個約 20 μm 的熱觸媒 (fusion agent) 墨水,定義所需成型圖案,再加以使用高功率紅外光熱源照射,使熱觸媒反應放熱可達 200 度,而得將如尼龍 (nylon) PA 材料完全加熱熔化,可製作非常高強度物件,並使用另一種精細化(detail agent)墨水,防止熱擴散之沾黏,以提高精度、解析度,極具發展潛力。

圖 6. 黏著劑噴印成型法。

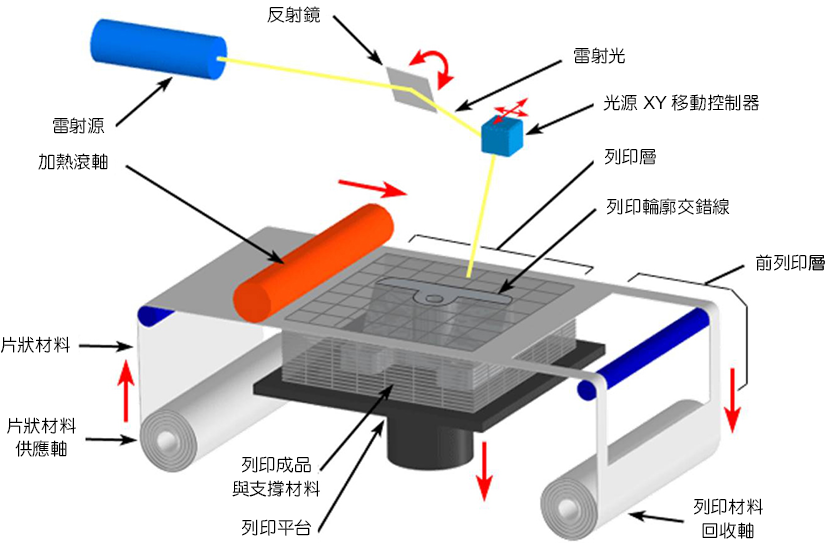

5. 薄片疊層技術 (laminated object manufacturing)

薄片式材料如紙張、鋁箔等材料的背膠加熱後就可以黏貼另一層薄片,再使用雷射切邊,如此一來可做到逐層堆疊,但此方法剝離不易,目前較不常使用,可以用噴黏膠再用刀具切割,也可製成彩色物件。

圖 7. 薄片疊層技術。

6. 粉末床熔融成型 (powder bed fusion)

利用任何能量將粉末在粉床上熔化,再鋪上一層粉末,此方法可使用金屬粉末或塑膠粉末,在醫療或航太上使用的鈦合金,多用此成型法。功能性塑膠件,一般也採用此方法,強度較佳。因粉床可形成自然支撐,對於懸空或內外多層及旋轉物件等一體成型是最佳應用,另因使用雷射的強度屬於較高等級,機器也相對昂貴一些。

圖 8. 粉末床熔融成型。

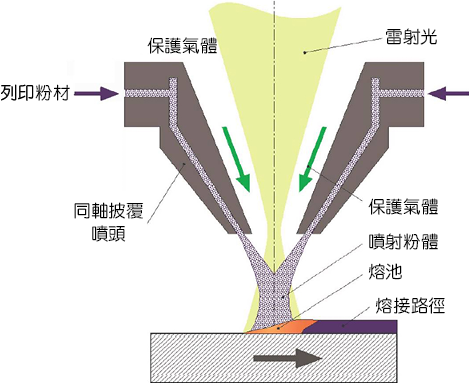

7. 指向性能量沉積成型法 (directed energy deposition)

使用同軸輸送粉末,依據雷射光束的軌跡,粉末將同時輸送出來,可用於立體空間直接成型;或使用電子束直接照射在粉床上,並在密閉保護氣體環境下成型。

圖 9. 指向性能量沉積成型法。

表 1. ASTM 積層製造 (3D 列印) 七大技術與分類。

三、高速 3D 列印

3D 列印技術有兩個要點,一為圖案化,一為材料的相轉變,以往 3D 列印技術是使用單能量源在特定的位置上成形物件,若在單一機台上可容易自動化,為極佳之打樣技術,但在符合製造業生產的條件下,目前的挑戰是生產速度慢以及產品精度與可靠度的提升,現下製造技術之特性,均是複合式製造,兼具精度與速度;以塑膠射出成形製成為例,使用數種加工方法製作模具以具有精度,再以加熱方式熔化塑膠材料與機械擠壓高能量方式擠入模穴,而得以能具有高速生產高精度塑膠件;半導體製程亦是使用光罩定義精度再以顯影及蝕刻而能快速製作微小特徵。

在 3D 列印技術中,若將材料圖案成形及能量提供分開,將可而達到高速高精度的技術,其中以黏著劑噴印成型法及光固化樹脂成型法可透過高速多噴嘴定義成形位置精度,高熱能或紫外光能快速使材料於所定義位置成形的優勢,甚至極高功率雷射直接快速沉積,並於單一機台完成,兼具自動化及功能性材料選擇的效能與優勢,達到高速度與高精度之數位製造方法。

四、黏著劑噴印成型法

惠普 (HP) 於 2018 年五月正式發表 3D 印表機機台,為黏著劑噴印成型技術的一種,主要是透過獨特研發的多射流熔融技術 (multi jet fusion, MJF),依不同的噴墨元件噴塗元件製作全彩 3D 零組件,其噴墨元件每秒可噴塗 3000 萬的噴墨點,每一噴墨點約 20 μm,噴墨元件噴塗包括了材料、材料熔融熱觸媒、精度細化劑、多色墨水等,主要負責噴射列印材料而形成物件實體,使物件獲得所需要的強度及精度定義,之後再以高功率之紅外光熱能燒熔成型區域,以此方式 3 小時內即可列印出 1000 個齒輪 (可列印體積 380 mm × 284 mm × 380 mm),相較於材料擠製列印成形技術 (material extrusion) 及選擇性雷射燒結成形技術(selective laser sintering),速度超過 10 到 30 倍的列印速度,再透過創新研發新材料的應用,大大加速創新零組件之開發,可縮短新產品開發時間,增進製造彈性與能力,使企業能滿足客戶大量客製化與加速產品創新的需求。

圖 10. 惠普 (HP) 多射流熔融 (multi jet fusion, MJF) 數位積層製造技術。

五、光固化樹脂成型法

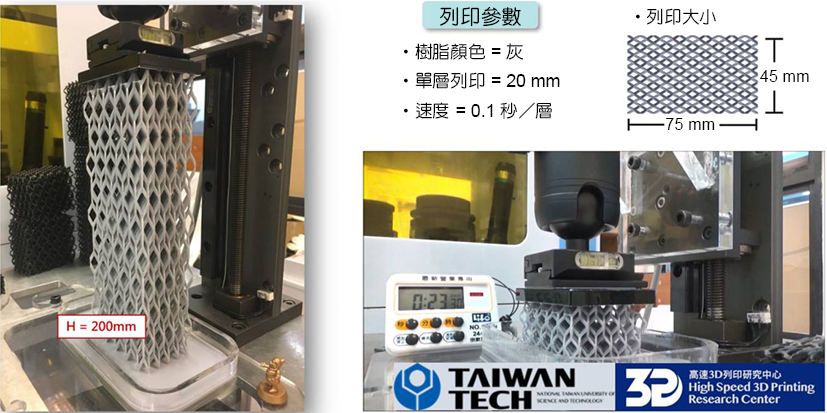

另一可達高速 3D 列印的技術為光固化樹脂成型法,過去其列印所使用之光固化樹脂具有黏滯性,早期是以上照式光源提供能源列印,每層光固化樹脂經雷射光源照射後固化,此時列印平台再下降一定高度,由於液體表面張力會使樹脂產生不平整表面,無法填平欲加工的下層加工層。為了解決此問題,使用深降法 (deep dip),將平台下降多一點,使樹脂填滿後再上升至欲加工的高度,之後再破壞表面張力,列印下一程序,但此方法所使用之樹脂昂貴,列印時須大量提供,再加上述列印程序所需的時間而無法達到高速列印的需求。而改以下照式光源提供能量方式列印,可改善以往製程上往復移動的時間、機構設計複雜、光固化樹脂保存問題以及材料浪費等問題,所以現今桌上型光固化製造法主要都使用下照式光固化樹脂成型,但此方式在光照過樹脂後,樹脂由液體變成固體時會附著在成型平台底部的透明平板或玻璃上,因此會產生黏著的問題;此外,過去所使用的光源主要以雷射光提供能量,提供加速固化的雷射光或成型光源,並非完全照射到樹脂完全硬化,而是先照射出指定輪廓及路徑固化;雷射光源掃描路徑需要 XY 兩軸,單層所需要掃描路徑的時間也無法縮短。因此為了更進一步提高列印的速度,改以數位光源 (如 digital light processing (DLP) 或手機光源) 提供能量,此光源為平面式光源,其列印平台僅需控制單一 Z 軸,且發光成本也較雷射光源來得低,故使用 DLP 或手機光源之 3D 列印技術將大幅降低機器成本,縮短列印的時程,形成未來桌上型高性能低價格之主要技術,也符合未來智慧機械—數位製造的需求。

圖 11. 下照式光固化樹脂成型法。

下照式光固化樹脂成型法在列印過程中也有需要克服的問題,譬如列印時沉浸於液態樹脂中之物件向上拉升時會形成吸附力,此吸附力會造成物件與樹脂槽間因受到液態樹脂之阻隔,使空氣無法進入,並且液態樹脂因黏度較高,物件與樹脂槽間間隙過小,無法快速流入填補,進而產生局部真空之現象。目前多數公司採用含氟鏈高分子材料或聚二甲基矽氧烷 (PDMS) 等高疏水性材質作為樹脂槽底部之塗層或披覆層以解決樹脂黏著之問題,所產生之真空吸附力問題仍舊無法解決。2015 年於美國矽谷的 Carbon3D 公司研發出 CLIP 技術(continuous liquid interface production,連續液面生產技術),使用高解析度 4K UHD DLP 3840 × 2160 近 830 萬個畫素數位投影於成型區域,其原理為氧氣抑制自由基反應,使樹脂槽底部保持一層因接觸氧氣而保持液態的光固化材料,如此就能避免樹脂與槽底的樹脂接著力,成功地解決了下照式光固化成型之黏著問題,消除局部真空之現象,省去一般列印流程中的分離、樹脂回填及重新定位的步驟,只須於初始位置定位後開始進行連續曝光列印,直至列印完成,大幅提升列印速度及品質,然而 CLIP 技術亦有相當多的應用開發及缺點存在,不易製作均勻孔隙分佈之透氣膜,導致抑制反應之速率不一致,進而影響成型品質;反應速率不一致—光起始劑只有吸收光線時才會產生自由基,若沒有吸收到光線則無,但無法依圖形不同選擇性輸入氧氣,因此不同圖形時會使得不固化區厚度分佈不同;以及於列印過程中必須持續輸入氧氣,所採用氧氣輸入的幫浦會有震動的問題,必須分離放置以及氧氣控制系統複雜且龐大,使得 CLIP 技術尚未能大量被使用於產業應用。

為了提升列印速度,列印過程中樹脂槽底部的分離力對於列印是相當重要的,列印過程中每印完一層都需要將 Z 軸抬升一定高度,這個高度通常為 20 層以上 (以一層 100 μm 為基準),且受到樹脂黏度與列印面積的影響,列印面積越大或樹脂黏度越高,需要抬升越高使樹脂回填,通常 Z 軸上升與下降的過程會花費 5 秒左右的時間,以列印 1 公分 (100 層) 的物件,上升與下降將占用到 8 分鐘的列印時間。除了抬升高度外,抬升與下降的速度也是影響列印時間的關鍵,抬升速度越快,其分離力會越大,但抬升過快可能會導致樹脂來不及回填,所以為了提升下照式 3D 列印的列印速度,仍需考慮到抬升高度、速度、樹脂回填能力和分離力的影響。

此外,所使用的光源與一般使用陣列式透鏡與陣列式 LED 燈做為光源的 3D 列印系統不同,下照式動態光罩快速成型系統使用 DLP 投影機做為動態光罩產生器,可免除機台運行之震動以及繁複的透鏡組設計之困擾進而影響列印成型結果。系統主要分為數位光源處理技術 (DLP)、控制系統、荷重元、Z 軸升降機構、成型平台和樹脂槽等六部分,動態光罩產生器的部分是以 DLP 投影機之投射光路系統將光罩圖案反射至樹脂槽,荷重元是將機械力轉換成電子訊號的傳感器,用於後續分離力實驗量測,Z 軸則是採用伺服馬達與導螺桿搭配軟體來進行升降移動,成型平台是將鋁塊增加成品與平台的接觸表面積,樹脂槽則是由鋁製外框、PET 薄膜和 PDMS 擷取層組成。使用 DLP 投影機作為光源可免除繁複透鏡組設計進而影響列印成型的結果,並搭配與市面上所販售的商用光固化樹脂所適用的光源波長及不固化層的控制,可大大提升列印速度及精度,目前可列印的速度每小時已可達 20 公分,未來將有很大的發展空間。

圖 12. 連續液面生產技術技術。

六、3D 列印的願景

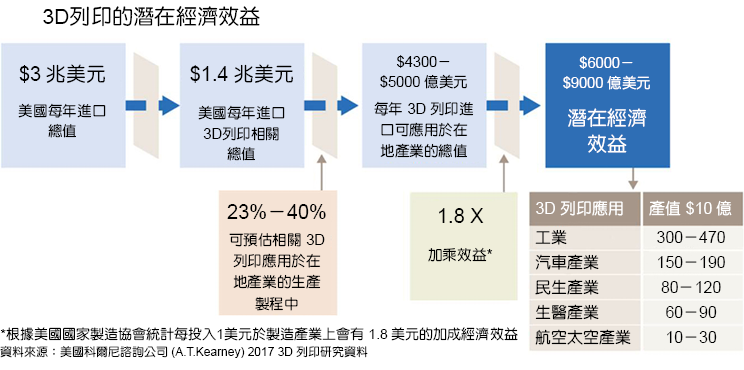

3D 列印發展至今,已發展出許多不同製程,也被運用到許多不同領域,包含航太、汽車、生技醫療及產品與能源等應用,國際獨立研究機構 Canalys 指出全球積層製造產業產值將快速增加並預測 2020 年達 224 億美元產值;Wohlers Report 指出 3D 列印在 2014 年的市場價值為 41 億美元,在過去三年都有 33.8% 的成長率,並預測 2020 年的總體收益分別達到 212 億美元;International Data Corporation (IDC) 預期美國本土的 3D 列印相關硬體市場將在 2019 年成長至 15 億美元;Formteku 也預測於 2019 年將超過 5600 萬台的 3D 列印機的出貨量;在積層製造材料亦具有發展空間,Market Research Reports 預測積層製造最常使用的材料 (如光聚合物、熱塑膠塑料、金屬粉末),在 2025 年達 80 億美元的產值,其他新興材料,如陶瓷材料,生物材料及石墨烯等,也將帶來更大的市場收入;美國知名科爾尼咨詢公司 (A.T.Kearney) 指出全球 3D 列印市場的經濟價值規模也將達約 900 億美金,主要應用於工業、汽車產業、民生產業、生技醫療、航空航太等產業,透過 3D 列印關鍵技術應用,開發在地產業 3D 列印專用機,提升 3D 列印速度與精度,加速在地產業數位製造轉型,創造高價值的工作機會,擴大產業規模,增加國際競爭力並擠進全球供應鏈。

圖 13. 美國積層製造產業產值趨勢 (資料來源:A.T. Kearney)。