封閉式高能磁控濺鍍系統鍍製透明硬膜之技術開發

Transparent Hard Coating Deposited by Closed Field Magnetron Sputtering with High-power Impulse Source

本研究擬引進電漿理論與技術,開發封閉式磁控濺鍍系統,改進反應濺鍍的化合能力、製程電漿的穩定性及鍍膜速率,之後導入高功率脈衝電漿源技術來增加成膜能量及提高薄膜製密性,接著應用此新型濺鍍技術鍍製氮化矽及氮氧化矽,最後設計並鍍製光學硬膜,此系統可鍍出中紅外光 3200-4800 nm 的平均穿透率為 99.0% 的光學薄膜,在深紫外波段可鍍出波長 248 nm 穿透率 99.2% 的光學薄膜,而在可見光可鍍出平均穿透率 96%,硬度 21 GPa 的光學硬膜。

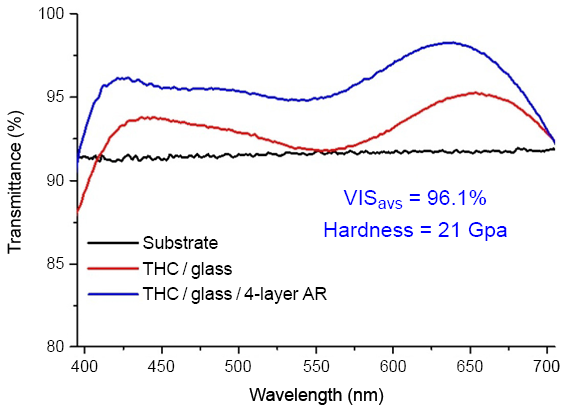

In this research, the plasma technique has been implemented to develop the closed field magnetron sputtering to improve the ability of sputtering reaction, the stability of the plasma and deposition rate. Then high power impulse magnetron sputtering is applied to increase the deposition energy and packing density. Next, Si3N4 and SiOxNy films are deposited with the novel deposition technique and the transparent hard coating is designed and manufactured. A 3-layer of AR coating in the DUV range is designed and fabricated on double side quartz and a high transmittance of 99.22% is attained at 244 nm. A four-layer coating is deposited on both sides of a silicon substrate. The average transmittance from 3200-4800 nm is 99.0% and the highest transmittance is 99.97 % around 4200 nm. A film structure of 6-layer transparent hard coating/glass/4-layer AR coating is designed and deposited. Its average transmittance is 96.0% in the visible range while its hardness is 21 GPa .

一、前言

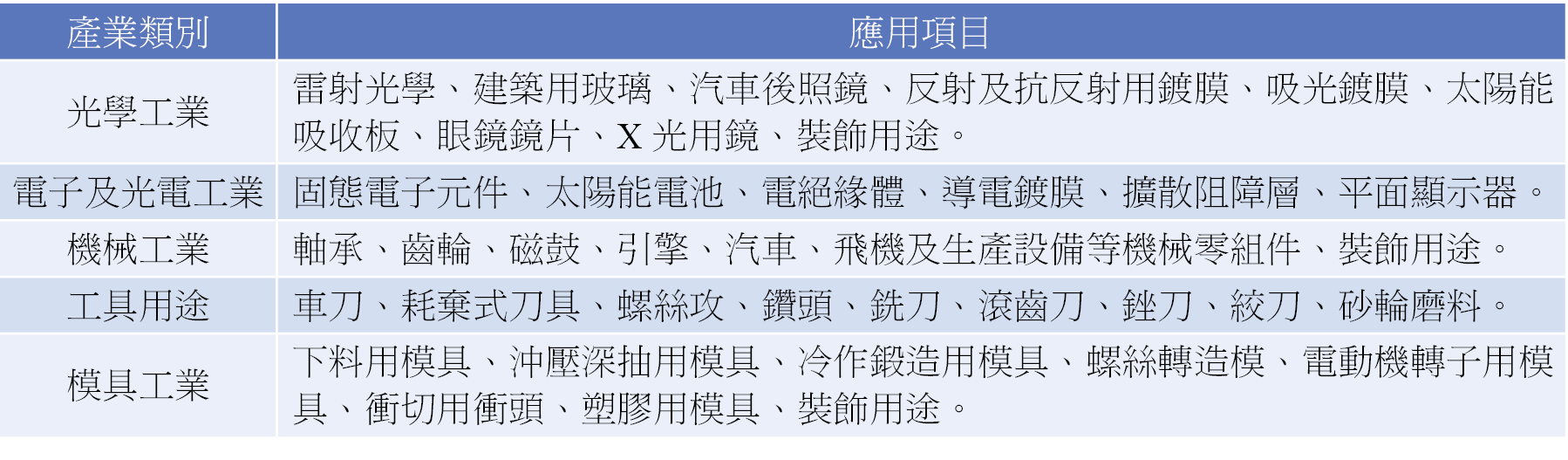

目前薄膜技術已經廣泛應用於半導體、機械、民生、光電、能源、環保、生醫及奈米科技等產業,為了提供元件所需之特性如抗刮損、抗磨耗、耐腐蝕、抗氧化、提昇表面硬度、增添新色彩等優越性能如圖 1、圖 2 所示,同時降低成本與提升產率,奈米尺度的硬質薄膜在現今的科技業越顯的重要,表 1 列出了硬質薄膜之主要應用領域(1)。

表 1. 硬質薄膜之主要運用領域。

圖 1. 光學鏡頭鍍製類鑽硬膜 (http://www.novotech.net/)。

圖 2. 鍍製硬質薄膜之切削刀具 (http://www.pvdamerica.com/)。

以往在奈米硬質薄膜的研究及應用中,多以過渡金屬之氮化物及碳化物為首選,以超高硬度、提昇表面硬度、耐腐蝕及增進抗磨耗與抗氧化作為取向,然而考量到不同應用需求,如蓬勃發展之光學展業,光學薄膜製程技術一直是光學產業中不可忽略重要基礎技術,而且以往在奈米硬質薄膜的研究及應用中,多以過渡金屬之氮化物及碳化物為首選,以超高硬度、提昇表面硬度、耐腐蝕及增進抗磨耗與抗氧化作為取向,然而考量到不同應用需求,如蓬勃發展之光學展業,光學薄膜製程技術一直是光學產業中不可忽略重要基礎技術,而且品質要求也越來越高,例如液晶螢幕、高密度光碟、數位相機光學系統、投影技術、光纖通訊 、微影技術及發光二極體等等皆大量需要光學薄膜製程技術,因此本研究擬發展可用於光學展業之無光學吸收之透明硬膜。

二、封閉式高能磁控濺鍍系統原理與建置

磁控濺鍍系統的濺鍍速率比其他鍍膜系統快,還可應用在大面積薄膜的製鍍,如 in line 及 roll to roll 系統,如圖 3、圖 4 所示,且因其製程可在室溫所以可鍍膜於有機塑料上,因此為目前工業界廣泛使用的鍍膜系統。一般傳統濺鍍系統對能量高、平均自由路徑長的電子利用率低,導致濺鍍速率及離子化率低。為了有效提高這些電子的利用率,通常在靶材後面加裝磁場設備,使靶材前面形成磁力場;當正離子撞擊靶材產生二次電子,二次電子不斷撞擊原子產生電漿,此時電子同時受到磁場與電場的作用而成螺旋狀運動,如此便可增加電子撞擊靶材的機率,進而提高電漿密度、離子化程度。

圖 3. Leybold 公司連續式 (in line) 濺鍍設備。

圖 4. 大永公司捲對捲 (R2R) 濺鍍設備。

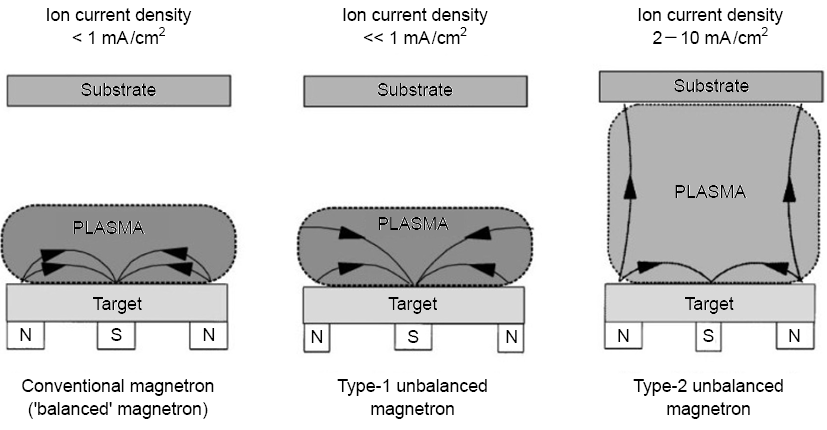

然而,磁控濺鍍法之有效距離過短及鍍層微結構不佳,Windows 及 Savvidek,等人(2-9) 為改善這些缺點,設計出非平衡磁控濺鍍法。此法是將磁極予以重新排列,如圖 5 所示(2),與傳統磁控濺鍍法比較起來,因為少部分的二次電子會沿磁力線向基材延伸,為維持電中性,靶材表面被濺射出之正離子,會隨電子而向基材移動。電漿的範圍也會擴大,如圖 6 所示,基材與靶材間的距離也得以增大,而在濺鍍的過程中,除了加入作為工作氣體的非反應性氣體 (如氬氣及氪氣) 之外,亦常加入反應性的氣體 (如氧氣、氮氣、氫氣及甲烷等),以製作出氮化物、氧化物及碳化物等鍍膜,此即稱為反應式濺鍍,因在非平衡磁控濺鍍中,電子被拘束在此延伸的磁力場,反應性氣體在此延伸的磁力場會被大量解離,因此所鍍出薄膜之化合比會比傳統平衡磁控濺鍍更好。

圖 5. 非平衡磁控濺鍍及其機制。

圖 6. 平衡和非平衡磁控濺鍍電漿分布圖。

而儀科中心根據此原理,開發 3、4、6、8、10 吋非平衡圓形磁控濺鍍源(10),如圖 7 所示,優化濺鍍槍之組件,使此濺鍍裝置具有增加鍍膜速率及增強薄膜與反應氣體之化合能力,此濺鍍槍之設計可方便拆卸濺鍍靶材及其中之強力磁鐵,此設計之冷卻水路和強力磁鐵分離,可加長強力磁鐵之使用壽命也可保護強力磁鐵不會因高熱而消磁,此發明已通過中華民國專利,下列為其相關規格:

‧採用 Nd-Fe-B N52 強力磁鐵,及高密度磁鐵排列可在 0.1 m Torr 工作氣壓濺鍍。

‧磁鐵與水路分離不會腐蝕,且拆卸方便。

‧採用 Nd-Fe-B N52 強力磁鐵,可濺鍍 Fe、Co、Ni 磁性材料。

‧可調控濺鍍角增加膜厚度均勻性。

‧可調整濺鍍磁鐵組合進行非平衡濺鍍,而增加薄膜反應化合能力。

‧可調整鐵磁性環組件,以增加鍍率。

‧可調整濺鍍磁鐵組合進而進行封閉式磁控濺鍍系統,而應用於反應濺鍍。

‧磁控濺鍍槍裝置,中華民國發明專利 I408480。

圖 7. 3 吋非平衡圓形磁控濺鍍槍。

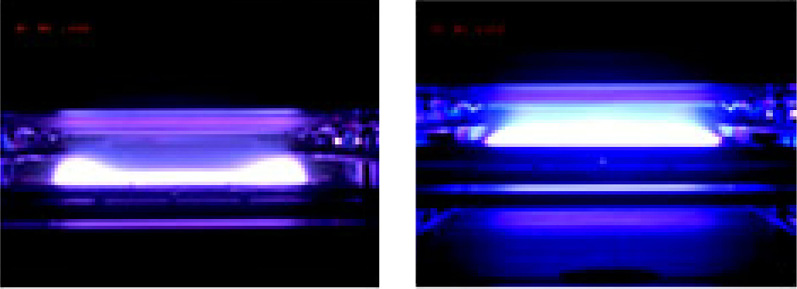

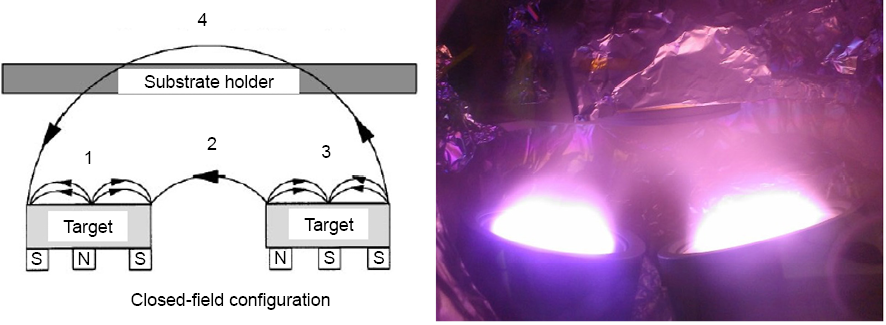

此外利用非平衡濺鍍槍因磁力線可向外延伸之效應(2-9),而建立封閉式電漿濺鍍系統,而在真空腔室中形成一封閉磁力場,使電子被拘束在此封閉的磁力場。如此一來,真空腔室內會有均勻之電極區,由實驗數得知,其基板電流較強,亦即其濺射出的靶材離子量及氣體解離量較多。此濺鍍系統可產生四個電漿區如圖 8 所示,因此基板、濺鍍出之靶材粒子及反應氣體都會在電漿壟罩中,所以此系統有極佳之反應能力,由於此系統有極佳之反應能力所以可避免通入過多反應氣體造成靶面毒化、電漿不穩,除此之外因反應濺鍍可在過度態或金屬態即可完全反應,可大大提升濺鍍產率。

圖 8. 儀科中心所開發封閉式電漿濺鍍系統。

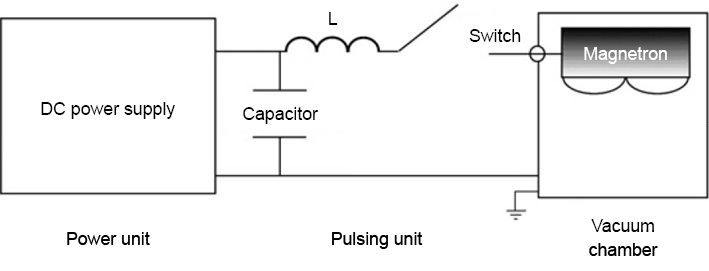

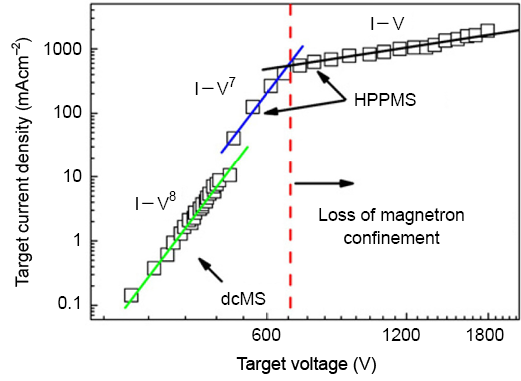

高功率脈衝電漿濺射 (high power impulse magnetron sputtering, HIPIMS) 鍍膜技術 (11-13),其系統如圖 9 所示,於原本的直流濺鍍系統的直流電源上加裝脈衝控制器,在數百微秒內提供高功率密度脈衝於靶材 (幾 kW/cm2),基材上產生的離子電流密度可高出 dcMS 兩個數量級(11),如圖 10 所示。藉由調控脈衝電源的中斷時間 (off time),於低工作週率 (duty cycle)運作 (< 10%) 及低脈衝頻率 (< 10 kHz) 使平均功率密度遠低於峰值功率密度,近似於一般dcMS (~W/cm2),而電漿密度則提昇至 1018/m3 以上,相較 dcMS 的電漿密度 (1014-1016/m3) 約高出 100-10000 倍左右,其靶材的游離率更高達 70% 以上。藉由此高密度電漿對沉積中的薄膜進行離子轟擊,除了可降低基材的溫度外,也可提高薄膜緻密度、附著力,此系統非常適合應用於硬膜、及高品質的光學膜(9, 13-17),是非常值得深入研究的技術。

圖 9. 高功率脈衝電漿濺射之脈衝電源配置圖。

圖 10. HIPIMS 和傳統 dcMS 濺鍍之靶材電流密度分佈圖。

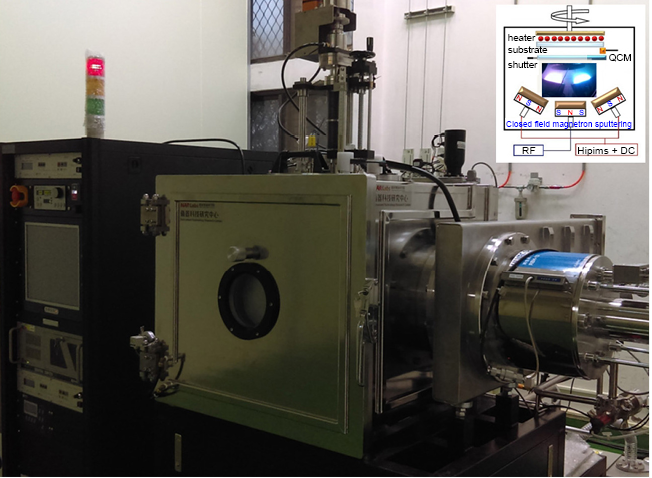

儀科中心藉由整合封閉式磁控濺鍍系統及高功率脈衝濺鍍技術,如圖 11 所示,除了可降低反應溫度外,也可提高薄膜緻密度、附著力,此系統應用於製鍍高透光性、高硬度之透明硬膜,經實驗證明此透明硬膜之折射率是所有鍍膜系統製鍍中最高的,硬度也是所有鍍膜系統製鍍中最高的,研究中也藉由摻雜其他元素來提高穿透率,最後引進光學薄膜之理論,製鍍多層膜高透光硬膜,以應用於各種光學元件。

圖 11. 封閉式高能磁控濺鍍系統,中華民國發明專利 I615494(18)。

三、光學硬膜之開發

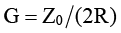

氮化矽薄膜擁有良好的光電性能、機械性質和化學穩定性,因此廣泛用於微機電製程及光電產品上,例如取代傳統的二氧化矽成為 MOSFET 的閘極介電層,太陽能板上之抗反射膜,可撓曲基板上的阻水阻氣層,近年來氮化矽薄膜有新的應用方向,如折射率漸變、及紅外區光學薄膜之應用,另一方面則是由於觸控螢幕,及智慧型建築玻璃之大量使用而當作他們的透明保護膜(19-22),儀科中心也投入人力物力進行此研究,目前已有一些研究成果(23-33),首先以非平衡濺鍍槍,鍍製氮化矽薄膜,非平衡濺鍍槍之特性參數 G 可由下式來表示。

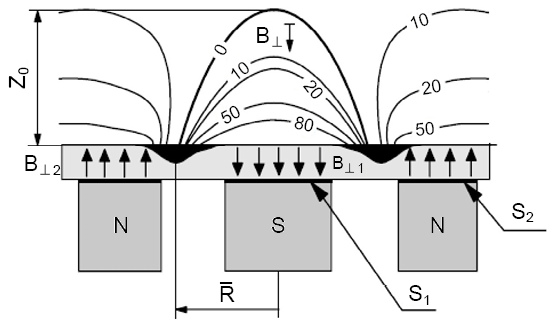

R 為濺鍍蝕刻環之半徑,Z0 為濺鍍槍中心點上方磁場為零的高度,如圖 12 所示,經實驗證明氮化矽在較小得 G 值下有較高的穿透率,如圖 13 所示,因在非平衡磁控濺鍍中,電子除了被拘束在靶才表面外,還會延伸到基板上,因此反應性氣體在此磁力場延伸下會被大量解離,因此所鍍出薄膜之化合比會比傳統平衡磁控濺鍍更好。

圖 12. 非平衡濺鍍槍之特性參數 G 值定義。

圖 13. 不同非平衡特性參數 G 值下,氮化矽之穿透光譜。

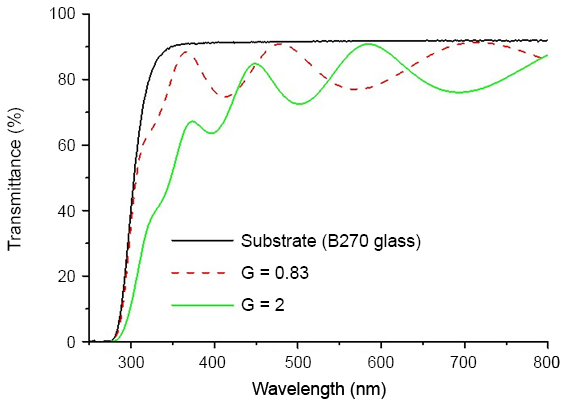

儀科中心整合高功率脈衝電漿濺射鍍膜技術及封閉式電漿濺鍍系統,利用此系統極佳之反應能力及成膜能量,可大幅提升濺鍍產率及製程穩定性,可降低製程反應溫度,提高薄膜緻密度、附著力,經實驗證實利用此系統鍍製氮化矽薄膜,其可見光折射率皆大於其它製程所鍍製之薄膜,結果如圖 14 所示。

圖 14. 不同鍍膜技術下,氮化矽之折射率。

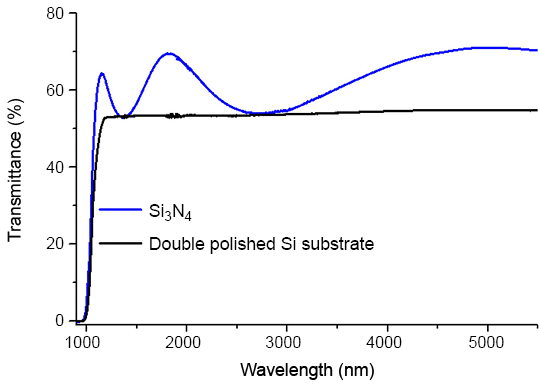

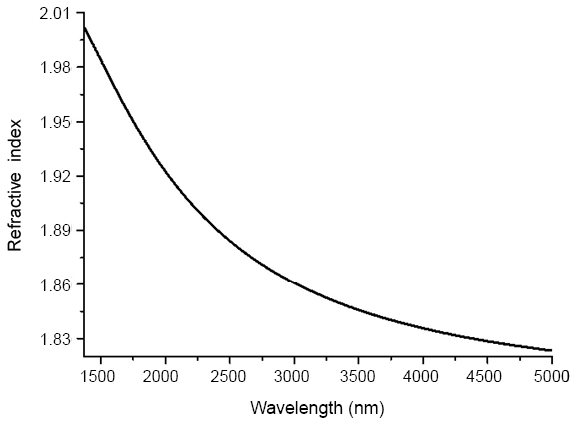

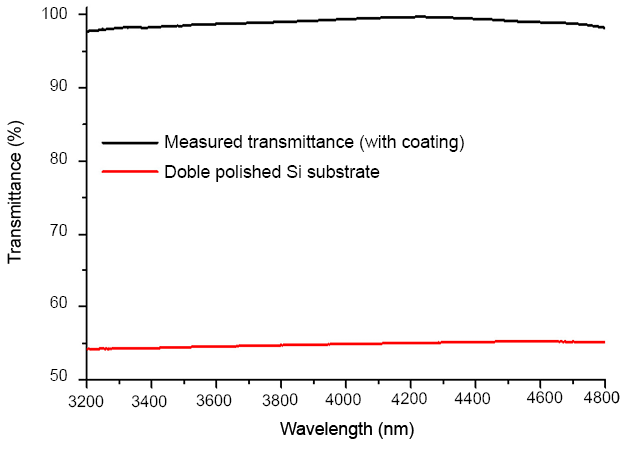

圖 15 為氮化矽在近紅外及中紅外的穿透光譜,通常使用電漿輔助化學氣相沉積法或化學氣相沉積法,在 4566 nm (Si-H 鍵) 和 2976 nm (N-H 鍵)(23) 都會有明顯的吸收帶,由圖中看來並無明顯的吸收,此外氮化矽光譜在二分之一光學厚度下其值和基板穿透光譜幾乎一樣,也說明氮化矽薄膜在近紅外及中紅外幾乎無吸收,且膜質製密,經包絡法分析其在 2-6 μm 的消光系數皆小於 1 × 10–4,圖 16 為氮化矽在近紅外及中紅外的折射率,其折射率在 2.0 至 1.83 之間,由於氮化矽在近紅外及中紅外有極佳的光學及機械性質,因此本研究群以雙面拋光矽為基板,雙面各鍍製 4 層抗反射膜,及膜結構為,空氣/Si3N4/SiO2/Si/SiO2/Si 基板/SiO2/Si /SiO2/Si3N4/空氣,其中 SiO2 為附著層 Si3N4 為保護層,圖 17 為其穿透光譜,在 3200-4800 nm 的平均穿透率為 99.0% ,其在波長 4200 nm 有最高穿透 99.97 %。

圖 15. 氮化矽在近紅外及中紅外的穿透光譜。

圖 16. 氮化矽在近紅外及中紅外的折射率。

圖 17. 以雙面拋光矽為基板,雙面各鍍製 4 層抗反射膜的光譜圖。

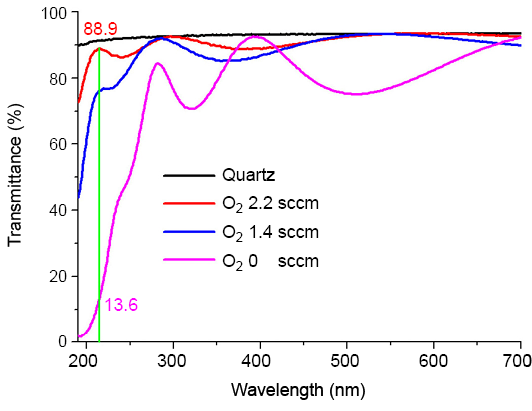

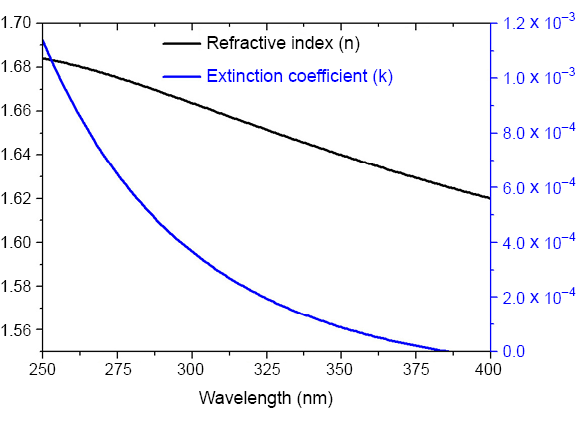

為了使此製程有更廣的應用,以封閉式高功率脈衝濺鍍系統鍍製氮氧化矽薄膜,並檢測其在深紫外及可見光之特性,圖 18 為以不同氧氣量鍍製氮氧化矽薄膜於石英基板上,在通入 2.2 sccm 氧氣時,波長 215 nm 穿透率由 13.6% 上升至 88.9%,圖 19 為通入氧氣 2.2 sccm 時鍍製氮氧化矽薄膜於石英基板上的折射率及消光系數,折射率隨著氧氣增加而減少,在通入 2.2 sccm 氧氣可得到薄膜在波長 250 nm 1.68 的折射率,且其消光系數在 250 nm 至 700 nm 都小於 1 × 10–3。

圖 18. 通入不同氧氣時氮氧化矽在深紫外及可見光的穿透光譜。

圖 19. 通入氧氣 2.2 sccm 時氮氧化矽在深紫外及可見光的折射率。

圖 20 為在兩面石英基板上鍍製 3 層抗反射膜,其膜結構為空氣/AlF3/SiOxNy (O2 2.2 sccm)/AlF3/石英基板/AlF3/SiOxNy (O2 2.2 sccm)/AlF3/空氣,可在波長 248 nm 得到穿透率 99.2%。圖 21 為其以電子顯微鏡拍攝之剖面結構,其膜相關厚度為石英基板/AlF3(50.4 nm)/SiOxNy (17.6 nm)/AlF3(59.2 nm) /空氣,此外薄膜致密無明顯結構。

圖 20. 在兩面石英基板上鍍製 3 層抗反射膜。

圖 21. 以電子顯微鏡拍攝之抗反射膜剖面結構。

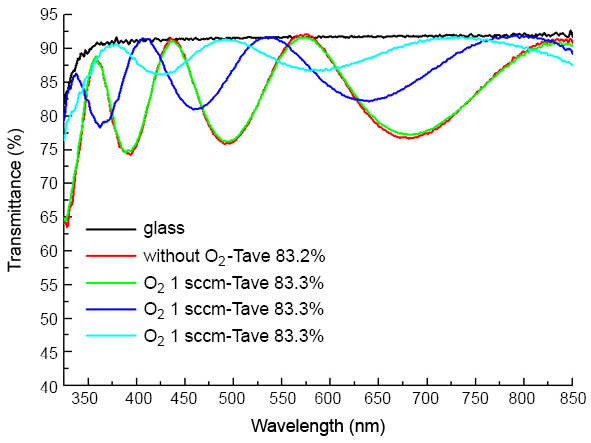

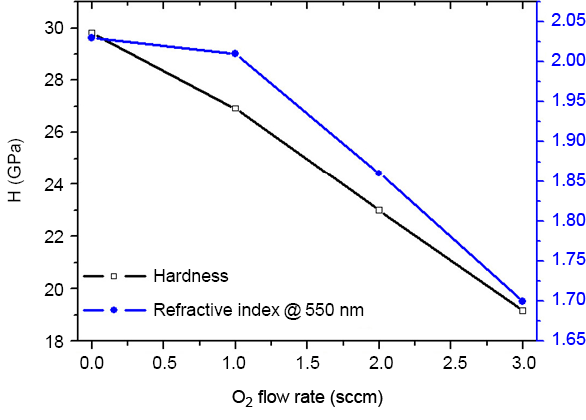

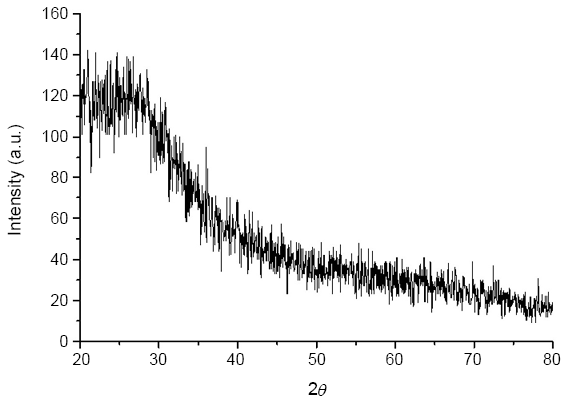

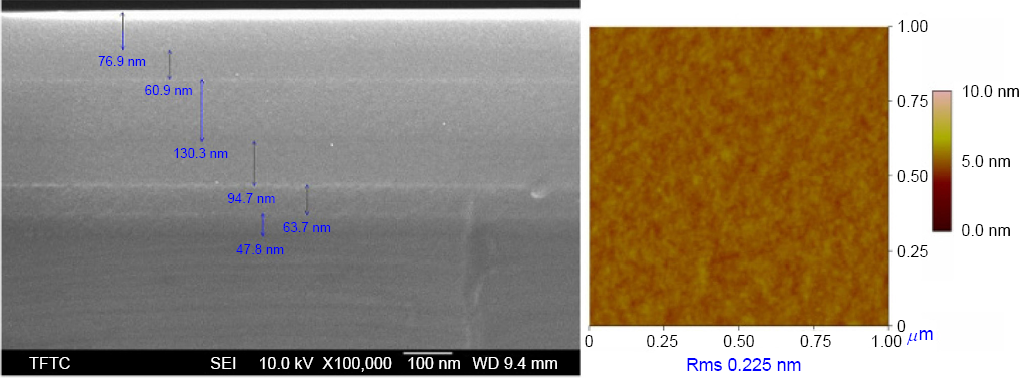

為了增加氮氧化矽薄膜的硬度,以 350 °C 製程溫度鍍製氮氧化矽薄膜,並以不同充氧量分析其在可見光的光學和機械特性,及結果如圖 22 所示,在通入氧氣 3 sccm 時其可見平均穿透率由 83.2% 上升至 88.6%,光譜在二分之一光學厚度下其值和基板穿透光譜幾乎一樣,也說明此氮氧化矽薄膜在可見光幾乎無吸收,且膜質緻密,圖 23 為氮氧化矽薄膜在不同通氧量下其折射率與硬度的結果,折射率隨著氧氣的增加而減少,此因為隨著氧氣的增加氮氧化矽薄膜趨向氧化矽薄膜,而所有氮氧化矽薄膜的硬度都大於 19 GPa ,當不通氧時硬度可達 30 GPa,而隨著氧氣增加硬度也跟著減少,圖 24 為氮化矽薄膜的 X 光低掠角繞射圖,圖中無明顯繞射峰,由此可知薄膜為非晶結構,和傳統濺鍍比較,氮化矽薄膜的硬度為 13.5-19.7 GPa,這結果說明氮化矽薄膜的高硬度,應是封閉式高功率脈衝濺鍍系統鍍製出高堆積密度的薄膜所致。圖 25 為多層膜抗反射膜之穿透光譜,其結構為 6 層透明硬膜/玻璃基板/4 層 AR coating (藍色曲線),而這 6 層透明硬膜的結構為玻璃 / SiO2/SiOxNy (O2 1.5 sccm) / Si3N4/SiOxNy (O2 1.5 sccm)/Si3N4/SiOxNy (O2 1.5 sccm)/Air. 其中 50 nm SiO2 為附著層,而另一面 4 層抗反射膜之結構為玻璃/Nb2O5 /SiO2/Nb2O5/SiO2/空氣,最終透明硬膜的硬度可達 21 GPa 而可見光平均穿透率可達 96.0%。圖 26 為透明硬膜的剖面結構和其原子力顯微鏡表面影像圖,薄膜為非晶結構且非常致密,其相關厚度為玻璃/SiO2 (47.8 nm)/ SiOxNy (63.7 nm)/Si3N4 (94.7 nm)/SiOxNy (130.3 nm)/Si3N4 (60.9 nm)/SiOxNy (O2 76.9 nm)/空氣,由表面粗糙鍍得知,表面非常平坦其粗糙度為 0.225 nm,和傳統濺鍍比較,傳統濺鍍所鍍出的多層抗反射膜,硬度為 13.6 GPa 粗糙度為 0.97 nm,得知封閉式高功率脈衝濺鍍系統所鍍出來的機械性質遠高於傳統濺鍍。

圖 22. 製程溫度 350 °C 及以不同充氧量下之氮氧化矽薄膜光譜圖。

圖 23. 製程溫度 350 °C 及以不同充氧量下之氮氧化矽薄膜硬度和折射率。

圖 24. 製程溫度 350 °C 下之氮化矽薄膜 X 光低略角繞射圖。

圖 25. 多層膜抗反射膜之穿透光譜。

圖26. 透明硬膜的剖面結構和其原子力顯微鏡表面影像圖。

四、結論

儀科中心開發封閉式電漿濺鍍系統及高能濺鍍電漿系統,藉由整合此兩項技術開發出封閉式高能脈衝濺鍍系統,改進反應濺鍍化合物薄膜時反應不完全所造成的吸收,此系統也可增加成膜能量以提高薄膜緻密性,進而研發出一具有高機械及光學品質的新型濺鍍方法,並應用此新型濺鍍技術鍍製高硬度光學薄膜,此系統可鍍出中紅外光 3200-4800 nm 的平均穿透率為 99.0% 的光學薄膜,在深紫外波段可鍍出波長 248 nm 穿透率 99.2% 的光學薄膜,而在可見光可鍍出平均穿透率 96%,硬度 21 GPa,表面粗糙鍍為 0.225 nm 的光學硬膜,和傳統濺鍍比較,傳統濺鍍所鍍出的多層抗反射膜,硬度為 13.6 GPa 粗糙度為 0.97 nm,得知封閉式高功率脈衝濺鍍系統所鍍出來的機械性質遠高於傳統濺鍍,儀科中心所開發之封閉高能濺鍍系統,非常適合應用於當今的光學產業。