淺談風力發電機非破壞性檢測

Introduction of Non-destructive Testing for Wind Turbines

風力發電為近年來受全世界矚目的綠色能源之一,其優點為發電成本低廉、對生態衝擊較低、碳排放少、無空氣汙染且穩定性高等,因此全世界風力發電機組的能見度越來越高。在全球風力發電機組數量及發電量逐年增長之下,風力發電機的檢測、保養與維修課題也逐漸受到重視。由於風力發電機組非常龐大,無法像檢測常規機械裝置一樣時常進行拆解或破壞性檢測,因此在各個檢測技術中,非破壞性檢測遂成為檢測風力發電機的主流。本文將介紹風力發電機可能的破損原因、各種較常見應用於風力發電機的非破壞性檢測方法和討論各檢測方法的優缺點。

In recent years, the wind power is one of the green energy sources that has attracted worldwide attention due to its low cost of power generation, low ecological impact, low carbon emissions, no air pollution, high stability, etc. Therefore, the visibility of worldwide wind turbines has become much higher. With increasing annual growth of global wind turbines and power generation, the inspection, maintenance, and repair of wind turbines have gradually received attention. Because the wind turbine systems are massive, the maintained components can't be easily disassembled and inspected one by one nor destructively inspected like conventional mechanical devices. Hence, the non-destructive testing (NDT) under various inspection technologies for wind turbines have become the mainstream inspection method. This article will introduce the possible causes of fractures to wind turbines and commonly various non-destructive testing methods. Finally, the advantages and disadvantages of each inspection method are summarized in the conclusion.

一、前言

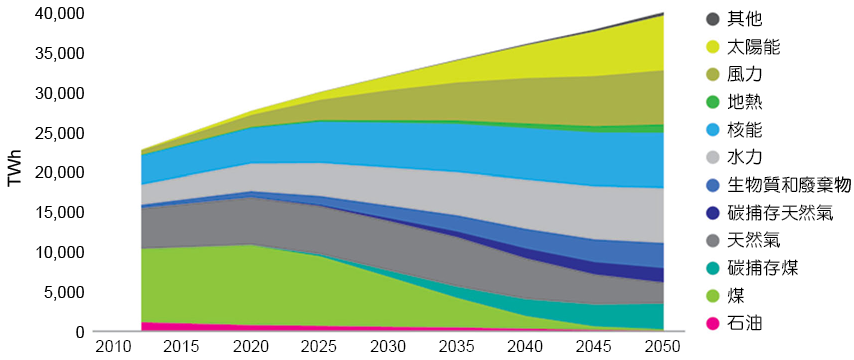

能源一直是維持人類活動的必需品,隨著世界經濟持續發展,能源的需求量也越來越大,根據國際能源機構 (International Energy Agency, IEA) 的統計,從 2012 年一直到 2050 年,全世界的能源供應正逐年增長中。圖 1 為依來源區分世界能源供應總量(1)。這些不同的能源取得發電的方式包括由石油、燃煤、天然氣、水利、核能、地熱、風能和太陽能等,其中石油、燃煤和天然氣產量直至 2050 年呈現下滑趨勢,意味著發電產生的二氧化碳也持續降低,對全球暖化現象可以達到緩和趨勢。此外,全世界為了因應全球暖化的趨勢也在積極開發「乾淨的能源」,以減少二氧化碳的排放,從圖 1 中風力發電和太陽能發電產量從現在開始至 2050 年呈現大幅成長趨勢,意味著全球各國逐漸注視環境保護、珍惜地球資源和發展永續能源的重要性。

圖 1. IEA 依來源區分世界能源供應總量(1)。

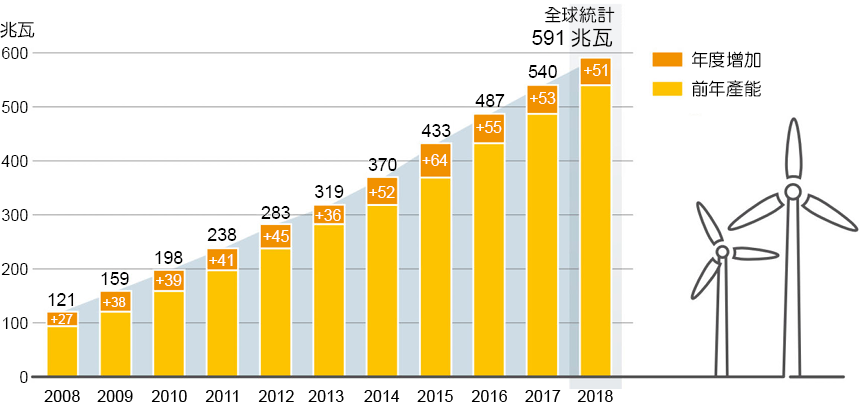

根據全球風能理事會 (Global Wind Energy Council) 的統計 (如圖 2 所示),全球風電產能正逐年增加中,現今風力發電機組的發電容量也越來越大,單組發電機組的額定容量可以高達 4650 kW(2)。全世界從 2008 年到 2018 年風電產能增加約兩倍,總發電容量來到了 591 GW。風力發電機組的構造依圖 3 所示可大致分為發電機組、塔柱、輪轂與葉片,材料多為金屬材質或複合材質,其透過風吹動葉片帶動輪轂主軸旋轉,再經過變速齒輪至發電機發電。發電的原理為將主軸轉動的動能傳達至內部齒輪模組增加轉速,齒輪組輸出軸進入發電機內轉換為電能,使其能高效率運轉發電。要獲得電力需仰賴穩定的風力,當然可靠的機組設計與維護也是非常重要。

圖 2. 2008-2018 年全球風電產能和年度增加量(3)。

圖 3. 風力發電機的主要零件(4)。

風力發電機組是非常巨大的機電設施,風機塔柱可高達 150 公尺、葉片直徑也可達 130 公尺(3) (不同廠商的風機大小可能有差異),因此機組大多裝置在空曠的場地或是海上,當然這樣巨大的機組除了要求強大的支撐結構之外,也考驗著維修、保養工作的執行。風力發電機組就像其他機械設施也會有機件消耗或是損壞的可能,假設風機架設於多自然災害地區(地震、颱風),更有機會受災害影響,因此如何對機組進行例行檢測也是個重要的議題,倘若無法及早發現缺損,導致大型結構損壞或掉落可能會造成嚴重損失。

根據圖 4 英國的凱斯內斯風電信息論壇 (Caithness Windfarms Information Forum) 統計(5),全球風力發電意外事件數量在 2002 年以前每年不到 50 件,但近年全球風力發電機組數量持續成長,在 2011 年後每年都超過 150 件事故,這個趨勢顯示隨著風力發電機組數量增加,風力發電機的意外事件也持續增加。常見的意外事件大致有葉片故障、結構故障、火災、擲冰 (風機葉片末端結冰,導致葉片在旋轉中擲冰)、運送損壞和環境破壞 (例如鳥擊) 等。對於如此龐大且造價不斐的風力發電機組,檢測團隊沒辦法像處理一般機械裝置一樣,常常將機構拆解或是直接破壞進行檢測,因此需仰賴非破壞性檢測 (non-destructive testing, NDT) 技術做定期檢查。

圖 4. 1996-2019 年全球風力發電意外事件數量統計(5)。

二、風力發電機組的常見損壞原因及組件

以關鍵組件分類,風力發電機組損壞原因可由圖 5 關鍵組件失效率圖表得知,陸上風機和離岸風機失效的關鍵組件並不相同。對於陸上風力發電機組,電子系統失效佔 27.5%、控制系統失效佔 20%、葉片與輪轂失效佔 15%、變槳系統 (使葉片旋轉的裝置)失效佔 10%,其餘失效皆小於 10%;對於離岸風力發電機組,變槳系統失效佔 25%、發電機失效佔 16.7%,其餘失效皆佔大約 8.3%。

圖 5. 陸上風機及離岸風機關鍵組件失效率(6)。

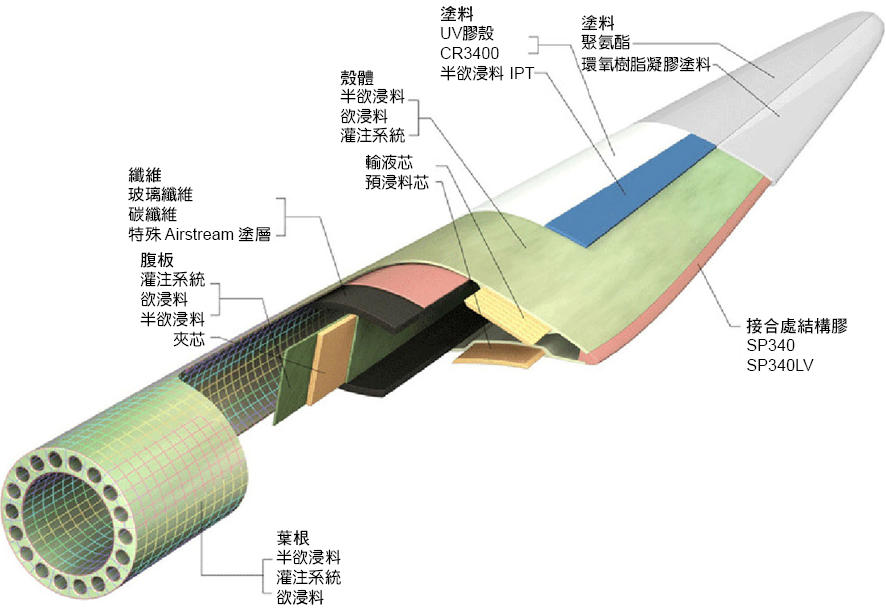

以風力發電機組的缺陷分類,常見的有幾種:葉片缺陷、塔柱缺陷、軸承缺陷、齒輪組缺陷、電子元件缺陷(7)。葉片被認為是風力發電機組中最容易損壞的機構組件,它常見的製造缺陷主要是在黏合處,由於葉片長度長達 50 公尺 (甚至更長),又要求輕量化、高強度的情況,沒辦法由少數零件組合成。市面上風力發電機組之葉片都是多種複合材料黏合而成,常見的材料有碳纖維、玻璃纖維、夾芯材料等。圖 6 展示了葉的構造與材料,這些複合材料使得葉片可以達到重量輕、強度高和剛性高的要求。這些巨大的葉片機構在製造過程中,很多接合處需仰賴膠合,倘若膠合處沒達到完全密合或實貼時,就有機會在風機運轉時產生裂痕或分層,更嚴重甚至使得葉片損壞。

對於風力發電機組的塔柱,其中風力造成的靜力負載是塔柱的主要負荷,大多數的損壞原因是金屬疲勞。對於葉片軸承和輪轂軸承而言,風力發電機時時刻刻在依照風向及風速調整機組,它會自動旋轉葉片及輪轂方向,讓葉片組的正面正對著風向,而機組也會調整葉片的角度,可以在不同風速之下達到可以發電的轉速。這種自動調整會造成週期性的扭曲,也會導致葉片軸承、輪轂軸承的疲勞,或產生裂痕、破碎。控制元件及電子元件缺陷也可能導致風力發電機組故障,通常是短路導致損壞。

圖 6. 風力發電機組葉片的結構(8)。

其他常見損壞原因還包括雷擊損傷、局部表面磨蝕和惡劣氣候等(9)。現今風力發電機組隨著發電容量增加,輪轂高度提升至 100 公尺以上,葉片長度也長達 50 公尺以上,風力發電機組常常設置在空曠區域,又長時間運轉之下,葉片表面常常會有些髒污,這樣就使得葉片遭雷擊的機率增加,雖然葉片內部有設置雷擊接收器及引導體,但如果這些裝置因受潮或膠合失效導致引導路徑變化,則葉片遭雷擊時可能使葉片或機組損壞。

局部表面磨蝕主要是由空氣中的顆粒與葉片碰撞造成,空氣中的顆粒會使葉片表面變得不平整,或甚至鑲嵌進葉片表面的材料,就可能形成細微裂縫,這些裂縫如果沒及早發現,可能會進一步增大,最後有機會使葉片轉動時產生風阻、運轉噪音或增加雷擊的機率。在台灣,夏天常有颱風,颱風的風速很高,通常風力發電機組會鎖住輪轂不讓葉片轉動,以免葉片轉速過高導致機組損壞,但風速高還是有機會超過葉片及塔柱的設計最高靜力負載,可能導致葉片或塔柱被強風吹斷或倒塌。又或者發電機組來不及鎖住輪轂,葉片在強風之下轉速過高,可能使葉片從中段斷裂飛落。

其他常見人為因素損壞包括運輸和組裝時造成的損壞,例如:風力發電機組零件與吊掛治具碰撞的傷痕、吊掛的繩子或夾具對零件造成損壞、組裝時損壞,這些小範圍的損壞看似輕微,但會讓零件表面不平整或產生裂縫,可能導致機組實際運轉後零件疲勞或斷裂的機率增加。

三、非破壞性檢測技術

非破壞性檢測 (NDT) 技術使材料結構在檢測完時仍保有其完整性,常見的檢測方式有視覺檢測、布拉格光纖光柵 (fiber Bragg grating, FBG)、紅外線熱像儀、X 射線數位成像、超音波探傷機等,由於視覺檢測只能檢查表面缺陷,對於風機檢測效果有限,此種檢測方式將不是本章所討論範圍,以下針對後四者進行原理及在風力發電機的實際案例作介紹。

1. 布拉格光纖光柵檢測技術

光纖結構可分為中間具高折射率的玻璃纖芯、折射率較低的中層以及最外面的保護層,依據司乃耳定律 (Snell’s law) n1sinθ1 = n2sinθ2,若 n1 > n2 且入射角 θ1 > θc,θc = arcsin (n2/n1),則沒有折射角 θ2,只有反射光,此現象稱為全反射。光纖利用此原理讓光於波導中傳遞,光波經過一狹縫時會產生繞射,當經過周期性的狹縫時,繞射的光會疊加,光纖光柵即利用此原理在光纖中做出光柵結構。

布拉格光纖光柵 (FBG) 可偵測特定的波長,在光纖輸入一訊號,只有部分的波長會被反射 (稱布拉格波長) ,而其餘的光則會繼續前進,布拉格波長 (λB) 可藉由下列公式得知:

λB = 2nef Λ (1)

其中,Λ 為微結構週期和 nef 為纖芯有效折射率。

當環境溫度改變時,光纖的折射率會隨之改變,而當光纖受到應力擠壓或拉扯時,光柵的週期改變,產生共振波長飄移,兩者皆導致布拉格波長改變。圖 7 為布拉格光纖光柵工作原理示意圖。若所得到的波長並非期待波長,則可知風機狀態發生改變或出現異常。

圖 7. 布拉格光纖光柵工作原理示意圖(10)。

圖 8 顯示在不同轉速下風機葉片於靜止空氣與靜止水 FBG 反射訊號之頻譜分析,其中 FBG1 和 FBG2 分別為黏貼於風機葉片不同位置,檢測其應變變化情形。從圖中可觀察當轉速由 10 rpm 增加到70 rpm,1P 峰值之頻率的響應隨之增加。其中,1P (once per rotor revolution) 代表風機葉輪轉子每轉一圈會有一次負載之頻率響應,2P (twice per rotor revolution) 代表風機葉輪轉子每轉一圈會有兩次負載之頻率響應,依此類推,nP (n times per rotor revolution) 代表風機葉輪轉子每轉一圈會有 n 次負載之頻率響應。風機葉片常見負載主要包括重力負載 (gravitational load, 1P)、偏航系統誤差(yaw system error, 1P)、塔影效應 (tower shadow effect, 1P、2P、3P、4P)、風剪切 (wind shear, 1P、2P、3P) 和結構負載 (structural load, 3P、6P、9P) 等。這是因為不同轉速下的震動量不同,對應的應變量也不同,當環境發生變化時,可以很明顯的看到,布拉格光纖光柵所反射的頻率也不同。

圖 8. 不同風機葉片轉速下 FBG 反射訊號之頻譜分析(9)。

2. 紅外線熱像儀檢測技術

在光譜中,波長介於 770 nm 至1000 μm 之間為紅外線,其中波長介於 0.77-2 μm 為近紅外線,波長介於 2-1000 μm 為遠紅外線。根據斯特凡-波茲曼定律 (Stefan-Boltzmann Law),一理想黑體表面單位面積在單位時間內輻射出的總能量表示如下:

j = εσT4 (2)

其中,j 為單位面積輻射功率,ε 為輻射係數,σ 為 Stefan-Boltzmann 常數 (σ = 5.67 × 10–8 J/m2·s·K4),T 為表面絕對溫度 (K)。因此,在自然界中凡溫度高於絕對零度的物體皆會產生輻射熱;當物體的有缺陷時,其導熱係數改變,熱傳遞受到影響,造成溫度有所差異。

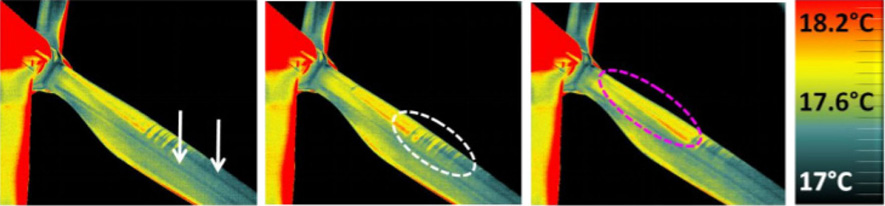

當使用紅外線熱像儀觀測時,紅外線熱像儀接收到物體表面輻射後,將其轉為電子訊號並呈現於顯示器上或存於電腦中做更一步的影像處理,藉由處理後的影像呈現,可判斷出物體溫度分佈。圖 9 為使用紅外線熱像儀檢查轉子葉片內部結構之實體圖。圖 10 (上) 為從內部觀察兩機殼黏合後短時間內的溫度分布,而從外部可觀察到圖 10 (下) 中間淺色黏合膠水,以及紅色箭頭所指前緣黏合缺陷部分(11)。圖 11 是針對風機葉片遠距使用紅外線熱像儀偵測的圖像。圖 11 左圖箭頭所指兩條細線為不同材料所導致的緣故,中間圖片由於表面楔形亂流產生不規則條紋圖案,右邊圖片橢圓虛線標註區域為因太陽照射角度不同使得紫外光吸收程度不同而導致溫度有所差異(12)。

圖 9. 紅外線熱像儀檢查轉子葉片內部結構之實體圖(11)。

圖 10. 轉子葉片之紅外線熱影像圖(11)。

圖 11. 針對風機葉片使用遠距紅外線熱像儀之熱像圖(12)。

3. X 射線數位成像檢測技術

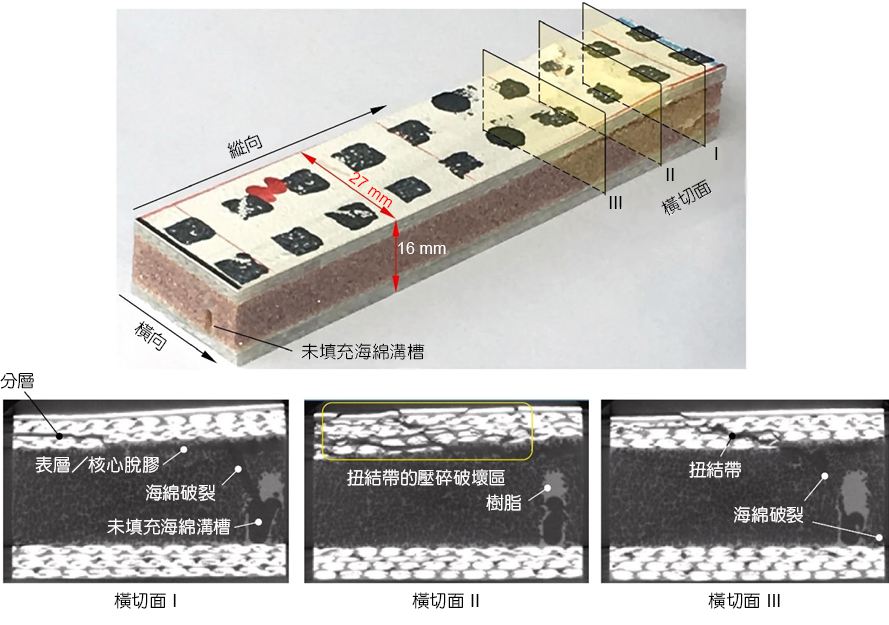

X 射線的波長很短約在 0.1 nm 到 10 nm 之間,屬於電磁波不可見光範圍,由普朗克-愛因斯坦關係式 (Planck-Einstein relation) 得知:E = hv,其中 E 為光子能量、h 為普朗克常數 (h = 6.62607 × 10–34) (J·s)) 和 v 為頻率 (Hz)。由此可知,X 射線的 E 能量很大,具有很強的穿透力,可穿過可見光無法穿透的物體。此外,不同密度的物體對於輻射能量的吸收能力不同,物體密度越高 X 射線越難穿越。X 射線儀根據 X 射線被材料吸收的程度,測量其厚度,並經過一系列的轉換將結果顯示於螢幕中,使測量人員方便檢測。X 射線可檢查內部結構,圖 12 分別顯示風機葉片夾層板不同橫斷面材料分層 (debonding)、破裂 (cracking) 情形,而此技術已被證明能夠檢測直徑為 19 × 10–3 m 主翼樑上的損壞與 15 × 10–3 m 的後緣損壞,以及結構缺陷 (例如缺乏黏合劑和內部不規則性等)(13, 14)。

圖 12. X 射線檢測風機葉片三明治結構之橫向壓縮破壞造成缺陷(13)。

4. 超音波探傷機檢測技術

超音波為頻率高於 20 kHz 的機械波,一般超音波探傷使用的頻率介於 0.5-10 MHz,此種機械波具有良好的指向性,可在介質中以特定方向與速度前進。當超音波遇到聲阻不同的介面時,一部分進入第二種介質且前進方向偏折,產生折射;而另一部分則反射回前一種介質,稱為回聲或回波。超音波檢測技術依據訊號偵測方式可分為超音波回波法與超音波穿透法,前者根據回波反射現象,將接收到的回波經儀器處理後顯示在示波器的螢光幕上,根據顯示在螢光幕上的波形變化,判斷缺陷大小與位置。而超音波穿透法是在材料的一端發射一個超音波信號,在另一側接收信號,藉由分析信號振幅來判斷物體是否損傷及損傷程度。

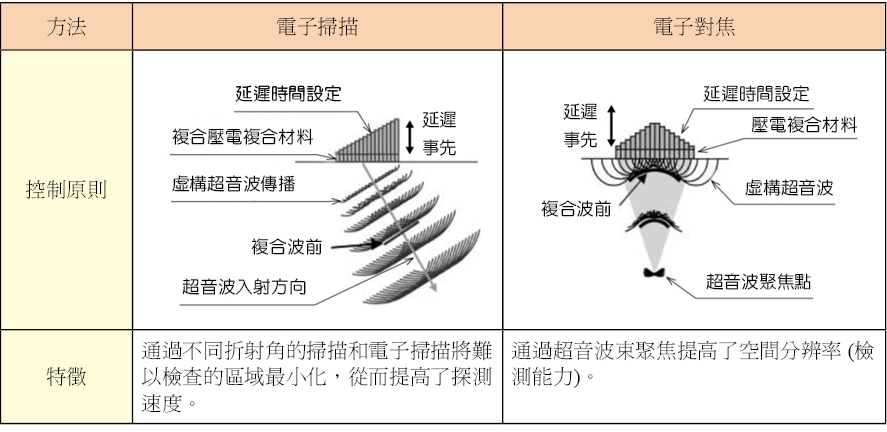

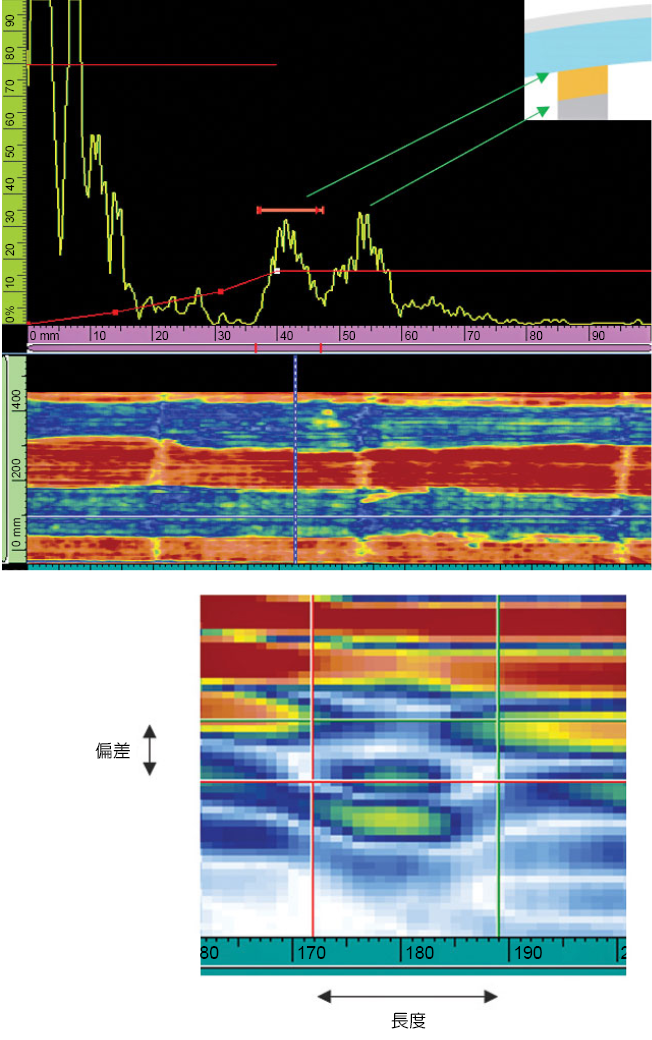

相位陣列式超音波檢測 (phased array ultrasonic testing, PAUT) 與超音波探傷機檢測原理相同,係利用分析接收的超音波訊號判斷物體是否損傷或是得知物體的損傷程度。兩者差別在於,傳統的超音波探傷機探頭使用單一晶體,需要藉由移動探頭來檢測不同位置,陣列式超音波檢測探頭則是由多個晶體的組成,利用不同探頭的時間差,使波相互干涉達到目標前進方向或位置,如圖 13 所示(15)。從而具有大面積的超音波掃射範圍,同時藉由控制不同相位干涉波的進行方向,可以針對目標位置 (如缺陷) 做更深入的檢測,因此所得結果也較為準確。圖 14 為利用相位陣列式超音波檢測案例,上圖為風力發電機葉片黏合厚度量測,下圖為其皺褶超音波評估之掃描圖。當檢測物體為在役的風力發電機葉片,且其具有纖維斷裂缺陷時,從掃描圖可以很明顯地觀察出不連續訊號,即可有效判斷其斷裂缺陷。

圖 13. 相位陣列式超音波檢測原理與特性(15)。

圖 14. 風力發電機葉片黏合厚度量測 (上圖) 及其皺褶超音波評估之掃描圖 (下圖)(16)。

四、結論

隨著全世界環保意識增長,風力發電機的能見度正逐年增加,當然風機意外事件也有成長的趨勢,為了預防意外事故發生,各種檢測技術成為討論話題,其中又以非破壞性檢測技術最為熱門。因應風力發電機組結構龐大且建置成本高,無法像普通的機械零件可以時常拆裝替換,通常檢測人員需要在不影響風力發電機組的情況進行檢測,這時非破壞性檢測就極為重要。因此,文中介紹了四種非破壞性檢測技術,每種檢測方法各有其優缺點,必須互相搭配使用才能維持風力發電機組正常的運轉。其中,布拉格光纖光柵有耐候、靈敏、特定範圍、長期監控等優點,故平常只需在風力發電機組內放置光纖光柵即可監測機組使用狀況(例如哪個部件受力過大);紅外線熱像儀有廣範圍、遠距離、無須內建裝置在機組內、容易辨識等優點,檢測人員無需攀爬在機組外圍,適合每季一次的大範圍檢查;X 射線數位成像技術具有精準、容易辨識等優點,但其要求感測器與待測物距離較近,檢測人員需要攀附在風力發電機組外,又需要注意輻射危害,故這種檢測方法比較適合尋找細部缺陷/傷痕,應用時機是在用其他檢測技術之後,鎖定小範圍面積時使用;超音波探傷儀器需要接觸待測物表面,且要求待測物表面平滑,這項技術需要檢測人員攀附在風力發電機組表面,且不適用於有機構外部損傷或是非平滑表面的檢測。經過上述綜合簡介,這幾種非破壞性檢測技術各有優缺點與使用上的限制,故這些技術需要在互相搭配之下,才得以維持風力發電機組正常良好的運轉。

誌謝

本研究承蒙科技部計畫 (編號 MOST 109-2221-E-027-046) 與財團法人金屬工業研究發展中心計畫之支持,使研究得以順利進行,特此致上感謝之意。