應用於大口徑非球面拋光製程之迭代式進給速率演算法

An Iterative Algorithm Base on Feed Rate for Large Aperture Aspherics Polishing Process

本文聚焦於大口徑非球面拋光製程,針對 CNC 數控拋光機台建立迭代式進給速率演算法,此演算法基於進給速率與材料移除深度之關聯性建立模型,基於迭代法計算出用以收斂目標面形誤差所需之進給速率分佈,並可進一步預測使用此進給速率分佈進行拋光加工後之表面殘差;計算結果顯示於 f100 mm 之範圍內可將 PV 值收斂至 1 nm 以內,於 f90 mm 的範圍內則可收斂至 0.5 nm 以內,證明應用本研究所建立的迭代式進給速率演算法可於拋光製程中提供相當高的拋光預測度。

This study established an iterative algorithm, which based on feed rate, for the CNC bonnet polishing process. This algorithm calculates the corresponding feed rate distribution which eliminates the surface form error based on the relationship between the feed rate and the material removal depth, furthermore, the predicted surface residual will also be calculated and demonstrated. The calculation result shows that in the range of f100 mm, the PV value of surface residual could be converged under 1 nm, and the PV value within f90 mm range could be further converged under 0.5 nm, which sufficiently supports the high convergence of the algorithm constructed in this research.

一、前言

針對廣泛應用於人類生活中的光學成像系統而言,可將其內部鏡片元件依照鏡片上之曲率半徑是否隨著離軸而變化,分為球面透鏡 (spherical lens) 與非球面透鏡 (aspherical lens);球面透鏡因具有加工便利、技術門檻較低等優勢,早期被廣泛應用於各種光學系統中,但為了修正與降低單一球面鏡具有的球面像差 (spherical aberration),或像散 (astigmatism)、場曲 (field curvature) 與彗差 (coma) 等劣化成像品質的問題,必須加入更多的鏡片至光機系統內,進而導致鏡頭組體積龐大,同時降低影像光路能量傳遞;非球面透鏡的發展即是為了解決上述之球面像差問題,非球面鏡的鏡面曲率隨著離軸而變化,球面鏡係以球面方程式即可描述,非球面則須由高階多項式進行擬合,可更精確地將入射光線匯聚於鏡後一點並抑制像差的產生,更大幅減少鏡頭內層層相疊的鏡片數目,提升成像品質的同時也使光學系統得以朝向輕量化、壓縮化的方向發展。

手機鏡頭內的非球面鏡片其體積較小,目前普遍使用塑膠射出成形製程大量生產,當口徑增加至一定程度,例如高階相機攝影鏡頭乃至於太空遙測衛星之大口徑主鏡面多是採用光學玻璃作為鏡片材料;相較於光學塑膠,光學玻璃的高折射率、低色散與耐高溫等性質更受到青睞,但光學玻璃的模造成型需在高溫下進行,高成本製作的模具因高溫下之強度降低、玻璃表面化學作用等因素縮短模具壽命,表面精度也遠不及透過 CNC 拋光加工之結果,因此目前大口徑非球面鏡片仍仰賴傳統研磨技術搭配數控拋光機台才可達成。

二、大口徑非球面鏡片製作過程

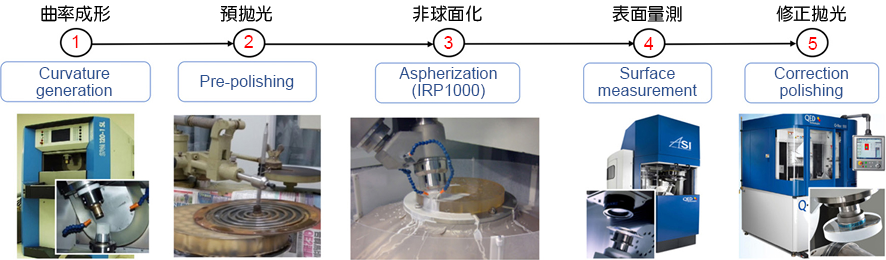

大口徑非球面鏡片製作過程可大致分類為曲率成形、預拋光、非球面化、表面量測與修正拋光,如圖 1 所示。

圖 1. 非球面光學鏡片製作流程圖。

作為鏡片基材的玻璃胚料歷經玻璃曲面成形、由傳統搖臂式研磨機構移除先前成形過程中產生之次表面破壞層 (sub-surface damage),接著以傳統搖臂機構搭配大面積高級瀝青拋光工具 (pitch tool) 預拋光至目標非球面之最佳近似球面 (best fit sphere, BFS);由於非球面鏡片之表面曲率半徑隨著離軸而變化,製作非球面時無法採用如球面鏡片之製程以單一大口徑覆蓋率之拋光工具進行單道拋光工序完成,而係在預拋光至最佳擬合球面後,再針對不同的離軸區域,接著使用氣囊式數控拋光工具機搭配次口徑拋光工具進行鏡片表面的局部不等量除料,進而達成非球面化 (aspherization),最後經由干涉儀搭配電腦全像片 (computer generated hologram, CGH) 量測鏡片表面形貌,而後進行修正拋光,完成大口徑非球面鏡片的製作(1)。

歷經長達數十年球面、非球面鏡片的加工經驗累積,台灣儀器科技研究中心已掌握了使用氣囊式拋光機台進行非球面加工之技術,其基本運作原理為:將量測所得之表面誤差形貌匯入拋光機台中的運算軟體,接著於軟體上進行拋光路徑及其他拋光參數之設定,而後運算軟體即能計算出消除此匯入之誤差形貌所對應之拋光加工參數,並回饋至加工機台進行拋光;惟拋光加工機台之核心演算軟體因其特有的商業性質而使其運算方式與原理始終籠罩著神秘的面紗。本文延續過往研究,透過現有之氣囊式拋光機台進行實驗,逐步建立高可靠度之拋光路徑演算法,並探討本文建立之演算法與機台固有的運算軟體其收斂度之差異,期望能更加提升我國對氣囊式拋光製程之掌握度,進而結合台灣之工具機開發實力,自主研發高附加價值、高加工精度之拋光加工機。

三、迭代式進給速率演算法模型

1. 演算法模型簡介

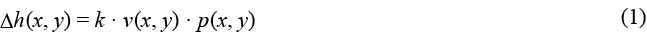

過去對於拋光之加工機制預測受到 1927 年、由 Preston, F.W. 所提出,將此複雜加工機制簡化之數學概念-Preston equation 的啟發(2),此方程式被進一步簡化為下列方程式所示 (3):

Δh(x, y):單位時間內材料移除量

k:普利斯常數 (Preston’s coefficient)

v(x, y):刀具與工件間之相對速度分佈

p(x, y):刀具於工件上之接觸壓力分佈

若修改方程式 (1) 提升預測拋光加工的應用性,其作法係透過將拋光刀具於鏡片上產生之移除函數對刀具於鏡片上既定點所產生之停留時間函數進行二維褶積 (2D-convolution),並建立拋光機制的預測模擬模型,其計算方程式如下所示(4):

H(x, y):總合材料移除量 (material removal amount)

R(x, y):單位時間材料移除函數 (material removal function per unit time)

D(x, y):刀具停留時間函數 (dwell time function)

過去之演算法皆以求取停留時間分佈函數為目標,但停留時間並非為加工機台可讀取的參數,機台上所能讀取的控制程式必須要以進給速率作為控制參數,因此過去之演算法於計算出停留時間分佈後,皆會再經過下式的計算,將停留時間轉換為進給速率(5):

V(x, y):進給速率分佈函數 (velocity function)

T(x, y):停留時間分佈函數 (dwell time function)

ds:進給方向上單位長度 (strip width)

在實際拋光過程中,拋光頭之進給行為係連續式的動態過程,但在方程式 (3) 中,停留時間的轉換方法為先將加工之表面切割,並分為進給方向上單位長度 ds 以及進給道次間的間距,在此過程中所積分出的數值應對應到點與點之間的中心,而非用以計算之單位長度上之頭尾點,因此在此轉換過程中會發生定位誤差,進而導致演算之拋光結果收斂度下降。

基於上述背景原因,本文研究提出不同於停留時間之計算方式,透過過去研究之進給速率實驗,得到進給速率與材料移除深度之關係,並建立其擬合方程式,進而建構迭代式演算法;將面形誤差資料匯入此演算法時,此演算法將根據前述之進給速率擬合方程式,推算移除表面不同處之深度所對應的進給速率,以此種方法計算即不需再透過停留時間-進給速率轉換公式,而可更快的將計算結果應用於實際拋光製程中,期望可在自主開發演算法的同時,提高拋光預測之收斂度。

2. 刀具路徑參數簡介

本文研究所設計的演算法提供幾項可供使用者調控之參數,其中包含路徑間距 (track spacing)、追點間距 (point spacing)、刀具外懸量 (tool overhang)、進給速率收斂步階 (Δf),與收斂目標 RMS 值 (RMSthreshold) 以下將逐一進行介紹。

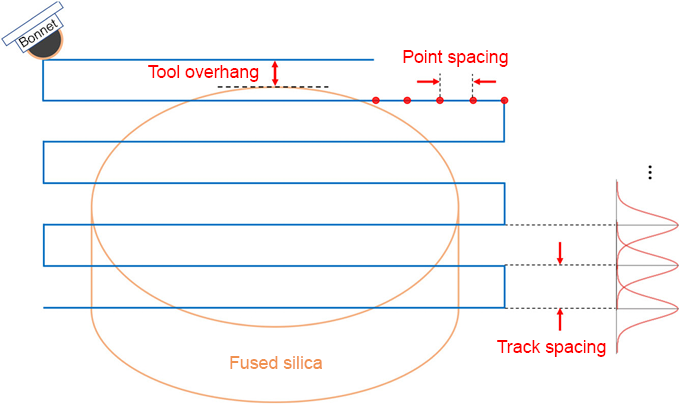

於本研究中所設定之拋光路徑為 raster tool path,此種拋光路徑的特徵為以單道筆直的拋光路徑通過鏡片上方後,沿著垂直於拋光路徑的方向橫移一定寬度並繼續進給,形成來回 S 型的路徑,上述之拋光路徑橫移寬度即為路徑間距 (track spacing),如圖 2 所示。

圖 2. 刀具路徑參數示意圖。

圖 2 中,紅色類高斯形狀曲線分佈為刀具實際於鏡片上加工時,所產生之材料移除輪廓(tool influence function, TIF)。

路徑間距為影響材料移除輪廓疊加程度的重要參數,假定其他拋光參數相同的情況下,較小的路徑間距將使得類高斯形狀的材料移除輪廓 (Gaussian-like tool influence function, TIF) 彼此間有更高的重疊率,疊加後的材料移除總量將更多且更深,而過大的路徑間距會使材料移除輪廓重疊率不足,則可能在表面產生嚴重波紋。

追點間距 (point spacing) 是演算法於計算前透過內插法將面形誤差離散化所使用的佈點間距,調整此參數可控制演算法對面形誤差進行解析運算時的精度與解析度;略大的追點間距可減少計算所耗費的時間,但若鏡片表面高頻紋理較多,過大的追點間距則可能無法有效收斂表面高頻紋理;反之,較小的追點間距可對表面進行更精細的計算,但計算量也將提升,計算進給速率所需的時間也將拉長。

刀具外懸量 (tool overhang) 係指當拋光路徑加工至鏡片邊緣時,拋光頭額外於鏡片外部多行進之距離,此距離之設定會影響加工時對鏡片邊角的收斂控制。

進給速率收斂步階 (Δf) 則是演算法對進給速率進行迭代計算時的單位迭代變化量,若進給速率過高或過低,在迭代過程中會相對應地將其增加或扣除收斂步階之設定量值;收斂步階量值愈大,透過計算獲得結果的速度愈快,但收斂效果較差;收斂步階量值愈小,收斂精度將隨之提高,惟計算時間也會大幅增加;透過嘗試計算得知收斂步階在低於 1 時會產生類似過度擬合的現象,表面收斂度並無提升,卻會產生過多無謂的運算量,因此本研究於下列演算法中將設定收斂步階為 1。

收斂目標 RMS 值 (RMSthreshold) 係由使用者定義,用以評斷演算法所計算之結果是否合乎使用者要求的一項指標。

3. 演算法邊界條件設定

在建立一套可靠度高的演算法之前,首先須先設定初始面形誤差 (表面形貌),為了使演算法能應用於不規則的實際面形誤差,本研究選擇了 Zernike polynomials 中、X 與 Y 方向上皆有變化的 power term (defocus) 作為初始形貌目標,使演算法在設計階段就必須同時考量到進給方向的連續拋光特性,以及道次之間的疊加性;因初始實驗即是以動態拋光實驗建立材料移除輪廓,進給方向連續拋光的特徵可於實驗中直接獲得,接下來於建構演算法時僅需考量拋光道次間之疊加效應即可。

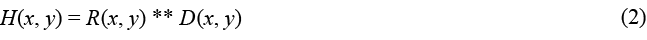

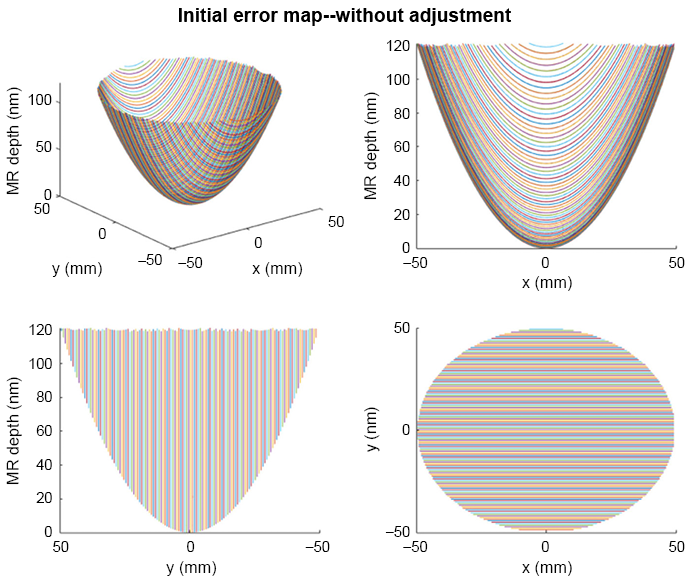

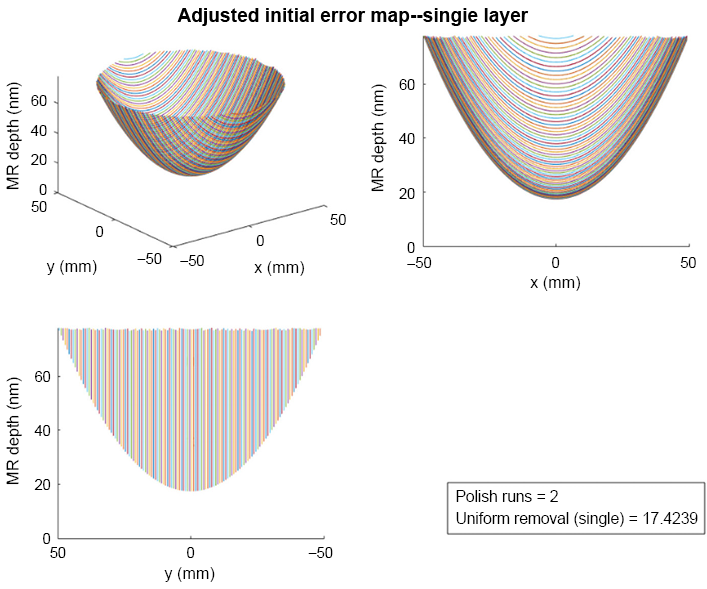

本研究透過光學分析軟體 4Sight 設計一最深處 120 nm、直徑大小與實驗試片同為 100 mm 之旋轉對稱 power term 面形誤差,將此面形誤差資料轉存為 .csv 格式後匯入 MATLAB 以待更進一步的計算,初始面形誤差如圖 3-2 所示。

圖 3. 模擬之初始面形誤差。

在圖 3 中,此初始面形誤差之最低點訂在零點,最高處則位於鏡片邊緣處,此形貌設計是為了使拋光頭加工至元件邊角處時以較低的進給速率進行加工,以獲得穩定的實驗結果,避免於鏡片邊緣進行高速進給引起嚴重的機台震動進而影響加工後的表面品質;因資料已沿著路徑間距以及追點間距進行內插分割,圖中呈現的條帶狀資料分佈即對應至拋光路徑的個別道次。

4. 進給速率與材料移除深度之關聯性

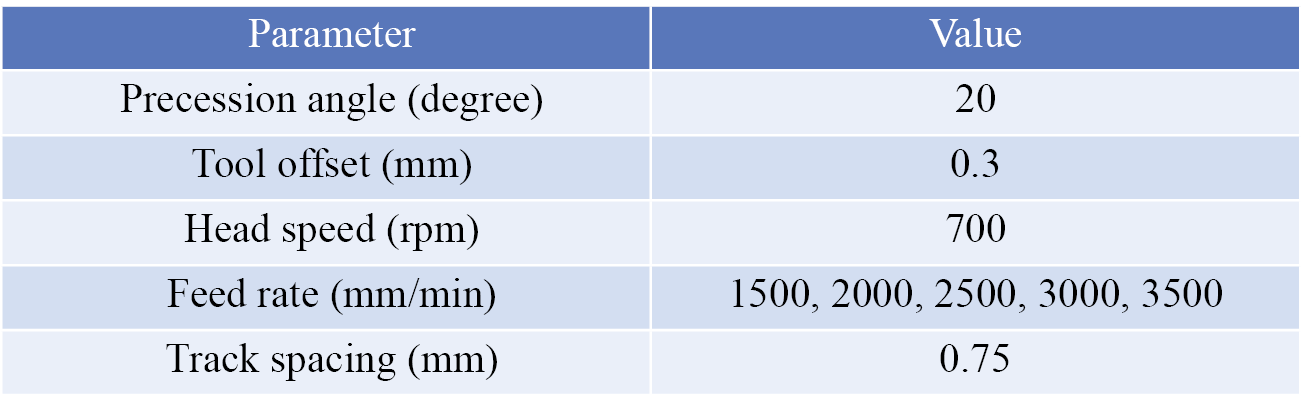

本文實驗之機台參數設定參考過去文獻所提出之最佳化加工參數進行配置(6, 7),並將開發演算法之實驗參數設定於此範圍內,使演算法之加工適用範圍可產生最佳加工表面品質。

表 1. 機台參數之設定值(6)。

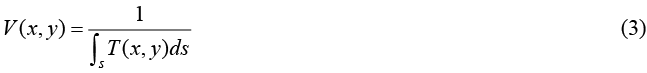

根據過去研究得知,因拋光過程之材料移除量十分微小,若實驗中僅以單趟進行拋光,加工結果將較不穩定且不易量測,若搭配停留時間轉換公式與 Preston equation,可以得知進給速率倒數值與停留時間為正相關關係,雖然進給速率與停留時間並無法透過單純倒數運算進行互換,進給速率之倒數依然具有停留時間之指標性;藉由過去研究所獲得的不同進給速率之倒數對應不同的材料移除深度,透過回歸擬合方程式建立其關聯性(6),其擬合結果如圖 4 所示。

圖 4. 最佳化參數組合下材料移除深度對進給速率之擬合方程式。

上述透過擬合獲得進給速率倒數與拋光深度之轉換方程式,此方程式將在後續被應用於迭代演算法中,作為給定拋光深度下,求出欲達此深度之移除量所對應之進給速率倒數,並進一步推算進給速率的工具。

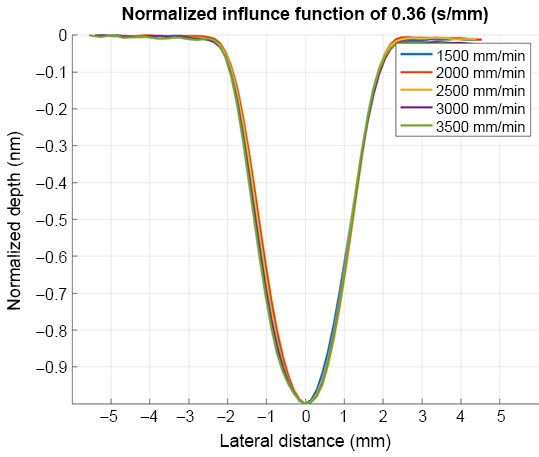

過去研究指出(6),在 raster tool path 的設定下,各道次之材料移除率會受到疊加的影響,故於演算法設計時不應將表面形貌上各點深度視為獨立,而需額外考慮材料移除輪廓於道次之間的疊加效應(8),此疊加量之多寡會隨著路徑間距 (track spacing) 之寬窄設定產生變化,同時因拋光中以單道拋光的材料移除輪廓較具代表性,為了更精確地模擬疊加的影響,以下將驗證單道材料移除輪廓是否會隨進給速率產生改變;將單道拋光實驗之二維截面進行正規化 (normalization),其結果如圖 5 所示。

圖 5. 單道拋光深度之正規化結果比較。

儘管實驗中採用不同進給速率獲得不同之對應材料移除深度,由圖 5 可得知,經由正規化後,其拋光作用之輪廓重疊性相當高,即係進給速率的改變並不影響材料移除之作用範圍;結合先前所獲得的擬合方程式,可建立一套模型用以預測不同進給速率下所對應的材料移除輪廓。

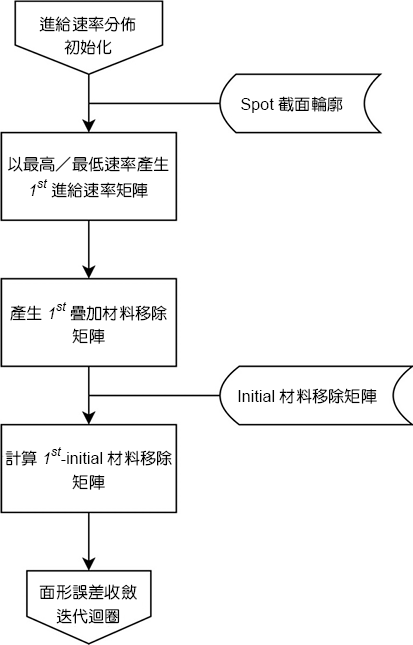

5. 演算法模型流程

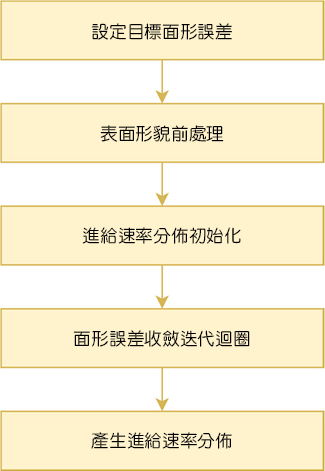

此節將延續上節動態拋光實驗所建立之模型,以此模型建立一套用以計算拋光策略之演算法,其流程如圖 6 所示,並用以預測加工後之表面形貌。

圖 6. 演算法流程圖。

本研究所建立的演算法可分成五個部分,因為此處係為了進行演算法的開發,首先會先設定作為拋光目標的面形誤差 (於實務上係匯入量測所得的面形誤差),接著對此表面面形誤差進行前處理,將用於加工的拋光參數限制於可產生良好表面品質的範圍內,接著進行演算法中進給速率分佈的初始化,再進入面形誤差收斂迭代迴圈進行迭代運算,最後生成可用以收斂設定的目標面形誤差的進給速率分佈。

(1) 表面形貌前處理

本研究建立的演算法之應用範圍係參考過去可產生良好表面品質的加工參數範圍,即係落於 1500-3500 mm/min 之間的進給速率,當匯入之面形誤差資料無法使加工參數落於上述範圍內時,應對此表面面型誤差進行調整。

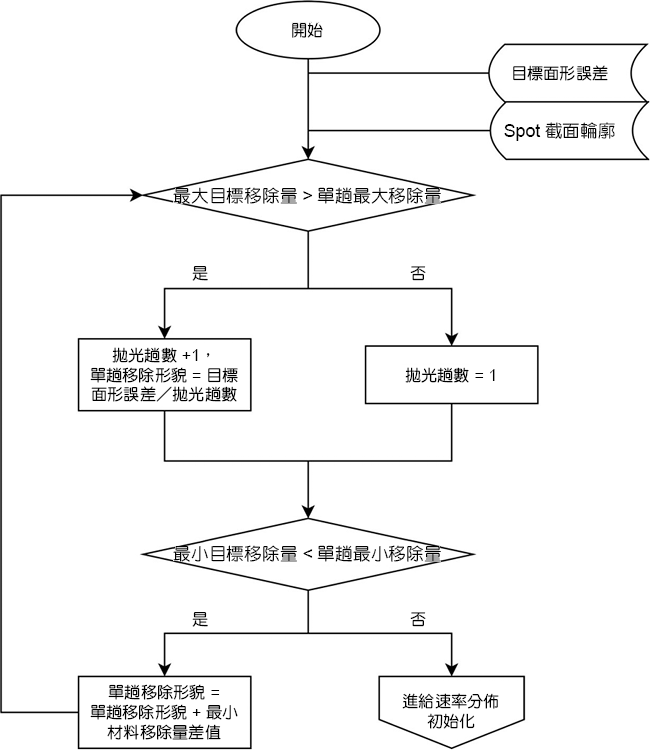

本研究設計兩種調整方式對面形誤差進行前處理,第一為拋光趟數的計算與調整,第二為增加最小材料移除量。

拋光趟數的計算係為了求出當以設定之進給速率進行拋光時,初始面形誤差應經過多少趟的拋光次數才可於計算上被收斂,例如:面形誤差之最高點超過以採用的最佳化參數範圍進行單趟拋光可達成之最高材料移除量,此時就算使用最高材料移除量之組合參數進行拋光也無法將表面誤差資料最高處有效收斂,故需將面形誤差按照拋光趟數進行分趟,將過高之面形誤差迭代至單趟可移除的量值,並使用計算出之趟數進行實際拋光。

最小材料移除量的增加同樣也是為了將進給速率控制於設定的加工範圍內所需作出的調整,若初始形貌之最低點落於零點位置,藉由過去文獻得知若材料移除量為零,所對應的停留時間將趨近於零(9),換言之,拋光頭之進給速率則需趨近於無限大,此種條件於物理上並無法達成,因此須將面形誤差之最低點平移至機台可達成之最高進給速率所對應的材料移除深度,使整個面形誤差對應之進給速率皆落於限制範圍內,以利控制加工鏡片之表面品質,詳細之表面前處理流程圖如圖 7 所示。

圖 7. 表面形貌前處理流程圖。

於流程開始時,先以設定之路徑間距搭配最高以及最低之進給速率分別計算出最小及最大之材料移除量,需特別注意的是最小與最大材料移除量值是同時考量材料移除輪廓 (spot截面輪廓) 的疊加效應後所獲得;而後將目標面形誤差匯入,判斷其最高點是否高於可達成之最大材料移除量,若是,則將預設拋光趟數增加,降低單趟拋光所需之最高材料移除量;接著判斷面形誤差之最低點是否低於可達成之最小材料移除量,若此判斷也為肯定,則代表機台進給速率過高,需將形貌最低點加上其與最小材料移除量之差值,而後再次回到表面最高點判斷式檢驗調整後之面形誤差是否超過最低進給速率對應之最大材料移除量。

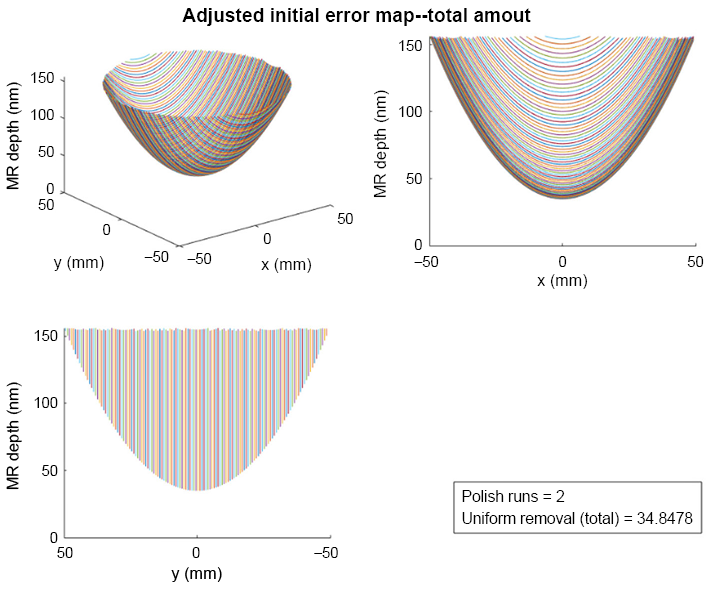

對圖 3 之初始面形誤差進行處理後,其總量形貌深度分佈如圖 8 所示,由圖中可見經過計算後,拋光趟數被一分為二,且總共加上了約 34 nm 的最小材料移除量,單層面形誤差深度如圖 9 所示。

圖 8. 前處理後之面形誤差 (總深度)。

圖 9. 前處理後之面形誤差 (單層)。

(2) 進給速率分佈初始化

按照上述步驟處理完之面形誤差,其對應之加工進給速率將會落於設定的最佳參數範圍之內,此時即可進行進給速率分佈之初始化。

此初始化過程係為了獲得接下來用以進行迭代演算的初始進給速率分佈,在過去文獻中是根據面形誤差進行試算,獲得初始停留時間分佈矩陣,並對此矩陣進行迭代,計算出收斂面形誤差的停留時間分佈(10);而本研究係根據等深度材料移除之概念進行設計,首先以設定之拋光路徑搭配設定之最高或最低 (可二擇一) 進給速率產生第一階進給速率分佈矩陣,此矩陣於空間座標之範圍與實際拋光頭行進路徑相同,矩陣內部的資料則為機台之最高或最低進給速率數值,此步驟即完成初始進給速率矩陣之宣告,接著將材料移除輪廓匯入後與第一階進給速率分佈矩陣合併進行疊加運算,可得到第一階疊加材料移除矩陣,此矩陣所代表的物理意涵為:當整面皆用最大 (最小) 進給速率進行拋光時,可產生的最少 (最多) 材料移除量,再將前處理過後的面形誤差 (initial 材料移除矩陣) 匯入,並將第一階疊加材料移除矩陣與 initial 材料移除矩陣相扣除,獲得「第一階-目標」材料移除差異矩陣 (1st - initial 材料移除矩陣),此移除差異矩陣將進入主迭代迴圈以條件式判斷檢查內部之元素,詳細過程將於主迭代迴圈小節進行介紹,此節介紹之初始化過程如圖 10 所示。

圖 10. 進給速率分佈初始化流程圖。

圖 10 為演算法初始化之詳細流程圖,圖中之第一階進給速率矩陣之內部資料僅扮演初始化之角色,如先前所介紹,其值可為推算結果、加工範圍之最高或最低進給速率;於本研究中透過運算得知不論應用最高或最低之進給速率,其最終運算至收斂的表面輪廓誤差之 RMS 值相差小於 0.001 nm,且兩者之間的計算量差異甚小,因此本研究挑選最低進給速率 (1500 mm/min) 作為進給速率分佈之起始值。

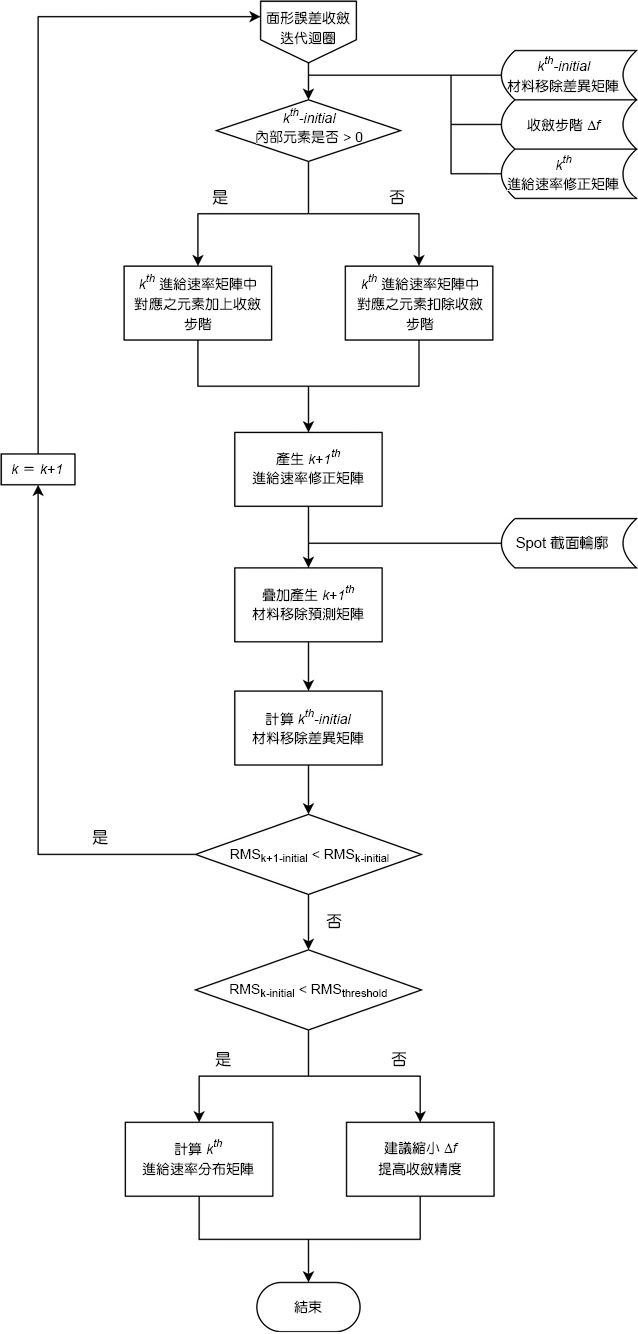

(3) 面形誤差收斂迭代迴圈

上小節將第一階疊加材料移除矩陣與 initial 材料移除矩陣相扣,獲得材料移除差異矩陣 (kth - initial 材料移除差異矩陣;於此處為第一次執行,其 k = 1),第一階疊加材料移除矩陣之物理意義為以單一進給速率進行整面材料拋光時所對應的材料移除量,將其與目標形貌相減,運算後矩陣內部資料的正負值代表第一階材料移除預測量對目標而言,材料移除量是否過多或是不足,若第一階進給速率矩陣 (kth 進給速率修正矩陣) 內部相對應的材料移除量多於目標移除量,即代表該處之速率過慢,應將該點之進給速率加快,進而使之材料移除量減少,反之亦然。

進行完上述步驟將得到第二階進給速率分佈矩陣 ((k+1)th 進給速率修正矩陣),而後結合此修正後之進給速率矩陣與材料移除輪廓,計算出疊加後之材料移除預測矩陣,並與目標形貌相減,將得到「第二階-目標」差異矩陣 ((k+1)th - initial 材料移除差異矩陣),本研究於此處使用 RMS 值對各別迭代過程所產生的結果進行評估,計算「第二階-目標」差異矩陣內部之 RMS 值 (RMS (k+1)th - initial) 以及前一次計算之「第一階-目標」差異矩陣之 RMS 值 (RMS (k+1)th - initial),將此兩數值互相比較;若迭代後之 RMS 值較迭代前低,則表示迭代後之材料移除與目標形貌具有更高相似度,其收斂效果也更高,因此可將迭代階段由 kth 增加為 (k+1)th 並繼續進行計算,至此即完成一次完整迭代過程;若迭代後之 RMS 值比前一次更高,則代表前一次之運算結果應最接近目標形貌,此時將評估該 RMS 值是否有符合初始設定要求,若有則輸出該進給速率矩陣;若無,則本演算法將建議使用者調降收斂步階之設定值,以此方式持續迭代計算出表面品質最佳的最終進給速率分佈矩陣,並將此進給速率輸入拋光機台進行加工。面形誤差收斂迭代迴圈之詳細演算流程如圖 11 所示。

圖 11. 面形誤差收斂迭代迴圈流程圖。

四、結果與討論

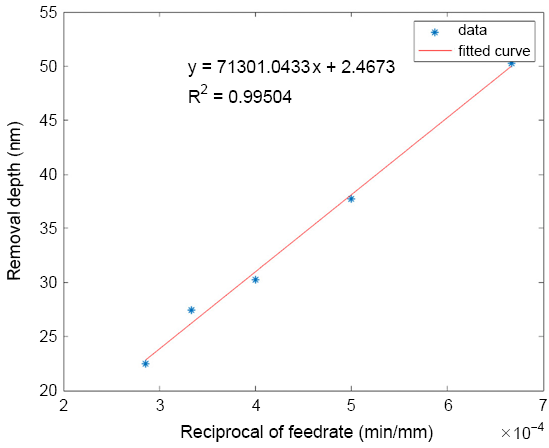

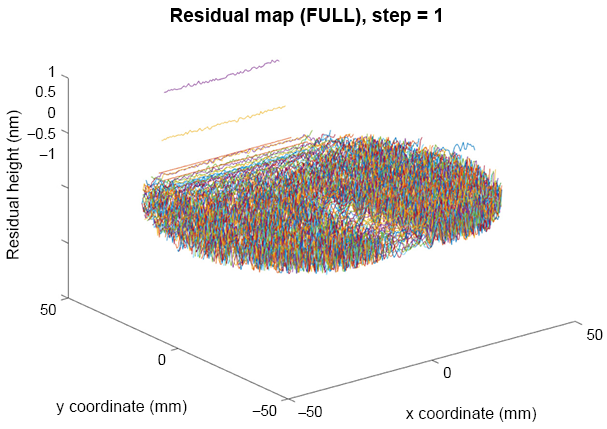

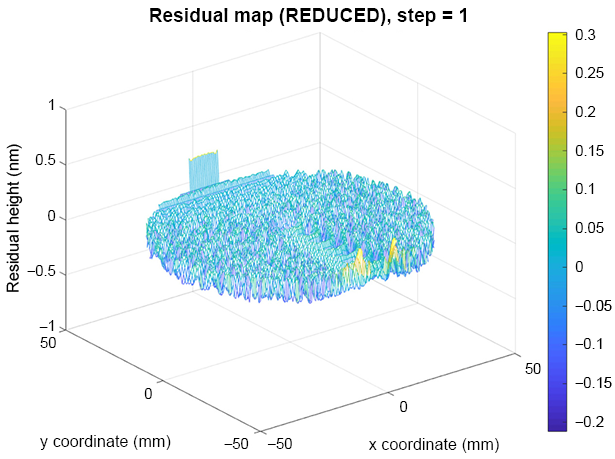

將設定的初始面形誤差匯入建置完成的迭代式進給速率演算法,並計算出可將此面形誤差收斂所對應的加工進給速率分佈,進一步透過疊加運算預測以此進給速率進行拋光可達成的表面材料移除輪廓,最後將初始面形誤差減去預測之表面材料移除輪廓,可獲得加工後的預測表面形貌,又稱為表面殘差,其計算結果如圖 12 所示。

圖 12. 於 f100 mm 內之計算表面殘差。

於圖 12 中可觀察到若採用演算法所計算出的進給速率對初始面形誤差進行拋光,其預測之表面殘差 PV 值可收斂至 1 nm 以下,此結果對氣囊式拋光製程已具相當高之收斂度,若將完整口徑之表面殘差進一步裁切至 f90 mm 的範圍,其結果如圖 13 所示。

圖 13. 於 f90 mm 內之計算表面殘差。

於圖 13 中可觀察到若將表面之殘差裁切至 f90 mm 之範圍,可更進一步提高其表面 PV 值之收斂度至 0.5 nm 以內,足見此演算法之收斂強度。

五、結論

本文研究建立一套迭代式演算法,並用以作為敘述拋光機制之加工預測工具;透過實驗結果與模擬分析,首先藉由建立進給速率與材料移除深度之間的關聯性,並以之作為建立演算法之資料庫,同時透過正規化計算觀察到進給速率的變化並不會影響材料移除輪廓,可進一步搭配關聯性公式還原出 1500 mm/min-3500 mm/min 之間之進給速率的實際材料移除輪廓與其對應之移除深度。

將表面形貌匯入演算法進行計算時,為了產生良好的拋光後表面品質,應當先對表面進行前處理,控制應用於拋光表面的進給速率分佈落於設定範圍內;將表面形貌匯入後,針對其上欲除料的深度代入到進給速率-移除深度擬合公式可以反推該處材料深度所對應之進給速率,接著考量拋光道次間的疊加效應進行計算,並透過迭代迴圈收斂計算出的進給速率分佈,對拋光加工後之表面進行殘差預測,其計算出之預測表面殘差於 f100 mm 範圍內之 PV 值可收斂至 1 nm 以內,於 f90 mm 之範圍內可將 PV 值收斂至 0.5 nm 以內,未來將應用此套演算法所計算之進給速率分佈進行實際拋光加工實驗,並驗證此演算法之加工收斂度。