「國研盃 i-ONE 國際儀器科技創新獎」

得獎作品介紹

2019 年專上組首獎

創新式繞射共焦表面輪廓量測儀

A Novel Full-field Surface Profilometer Using Diffractive-based Confocal Microscopy

一、摘要

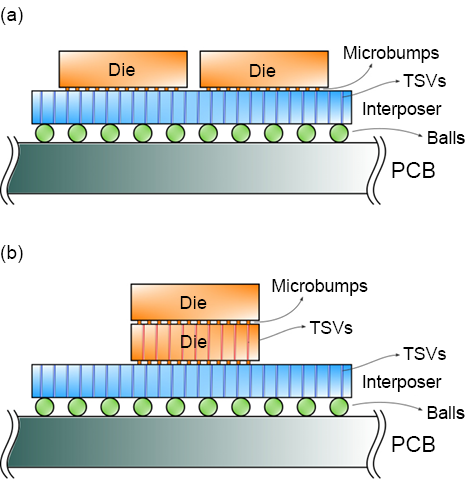

隨著半導體產業的持續發展,封裝技術已然進入 3D-SIC 時代,在 3D-SIC 封裝內部連接各晶片的微凸塊 (micro bumps,如圖 1 所示) 成為封裝良率至關重要的一環,微凸塊的直徑大小、間距、位置偏差、高度差異與整體共面程度等參數,均將決定封裝成品的表現與成敗。然而微凸塊直徑約在 25 mm 上下,間距約 40 mm,高度 5-10 mm,密佈整片晶圓,如此細小、高解析、大面積、且必須線上快速檢測的量測需求,傳統的光學檢測系統已無法勝任,必需發展新穎的量測技術與設備才有可能達成。本研究針對這樣的需求開發一基於繞射圖譜比對的創新三維形貌量測技術,並佐以緊湊的光機電整合設計,於超精密零阿貝晶圓量測平台上實現大範圍高速量測雛型。本研究之成果不只具有產業應用價值,在戰略上更有助於降低台灣半導體產業對國外進口設備之倚賴,掌握關鍵技術於國內,對整體產業之國際競爭力有莫大助益。

圖 1. (a) 2.5D 堆疊 IC 結構示意圖 (b) 3D 堆疊 IC 結構示意圖。

二、目的

本研究之目地為開發一嶄新的顯微三維形貌量測技術,具有在單一視場 (field of view, FOV) 內無需進行軸向掃描與機械式橫向掃描之必要。因此具備高速、最小化機械振動之微結構量測應用潛力。同時在研究執行過程中,針對所提出的創新量測方法進行理論、實驗與量測等多方面討論深究也是學理上的重要目的,盼能藉此催生一國內自主的新穎高速顯微型貌量測技術。此技術發展之初步會先鎖定在較小的應用範圍,隨著技術發展逐步研究探討相關衍生技術,直至成熟並推向商品化。

三、背景介紹

台灣半導體產業對於整體國家經濟有著重要且關鍵的影響力,也是台灣在國際競爭當中仍保有高度競爭力的關鍵要素,維持台灣半導體產業之國際競爭領先地位,明顯是一件重要且不能鬆懈的任務。雖然在半導體的發展史中,摩爾定律 (Moore’s law) 一度好像看到盡頭,然而一次又一次地新穎的技術突破,使得積體電路 (integrated circuits, ICs) 的微型化、多功能異質整合 (heterogeneous integration)、3D 封裝 (3D packaging)、甚至晶圓級封裝 (wafer level package, WLP),一路發展到如今未見停歇,其中 IC 封裝的立體化帶來了許多好處,同時也帶來了新的挑戰。所帶來的好處包括較短的導線長度、更高的頻寬、較低的功耗、更小的封裝體積等等。隨之而來的挑戰則是各層堆疊之間用來傳遞電氣訊號的大量凸塊 (bumps) 必須確保高度共面,以避免部份凸塊接觸不良,進而導致最終封裝完成的 IC 表現失常甚至徹底失效。因此,與先進半導體製程相匹配的高階線上量測需求逐漸成為封裝成功與否的關鍵環節,本研究針對此一關鍵產業需求開發高速線上三微形貌量測技術,盼藉此對台灣產業產生實質貢獻與助益。

四、文獻回顧

自 1957 年 Minsky 申請的美國專利(1) 起,共軛焦顯微鏡已經發展成光學顯微領域中極重要的一項技術,其獨特的光學切層能力以及優於傳統顯微鏡之空間解析能力,使之在生物、醫藥領域成為重要的基礎量測設備,更可應用於工業產品之次微米級三維形貌量測,然而其單點量測特性所導致的低量速度在很多應用領域都成為一項急需突破的瓶頸。針對這個限制,彩色共焦(2-7)、平行片快速軸向掃描機構(8)、致動針孔陣列(3-4) 與尼普科夫盤(9-11) 等等諸多技術被提出來試圖增加量測速度。彩色共焦雖然免除了軸向掃描之必要,但因受限於色散物鏡設計之限制,目前的成熟產品大多僅主打單點量測。平行片快速軸向掃描機構雖然大幅增加軸向掃描速度,但卻可能因高速旋轉的平行片組帶來額外的機械振動干擾。而致動針孔陣列與尼普科夫盤 (Nipkow disk) 雖然成功地在橫向進行多點平行化量測,但仍然必須進行軸向掃描。本研究試圖開發一嶄新的光學量測原理與系統,同時消除軸向掃描之必要,並且在單一視場內 (field of view, FOV) 做到非機械式高速橫向掃描,以最小化震動干擾,最大化量測速度。

五、量測原理

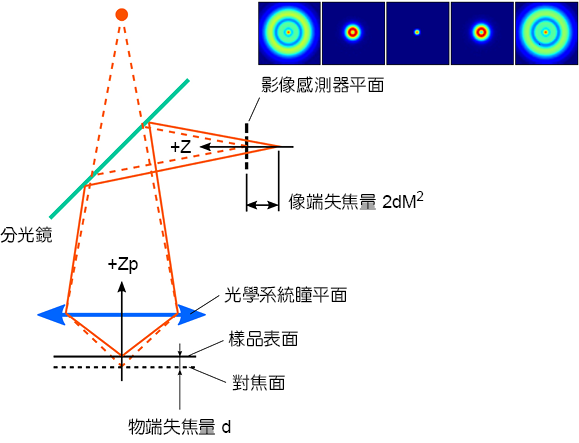

參考圖 2 之光學系統架構,一理想單色點光源經過理想透鏡 (lens) 後聚焦於樣品附近,聚焦誤差為 d,當樣品反光回頭穿過透鏡,經過分光鏡 (beam splitter) 導向影像感測器 (image sensor) 後,所產生的失焦量約為 2dM2,其中 M 為光學系統的放大率。此時影像感測器攝得的影像 (後文稱為繞射圖) 會隨著 d 而變化,這是因為點光源經過整個光學系統後聚焦在影像感測器附近會形成一個如圖 3 所示的三維點擴散函數 (point spread function, PSF),而所攝得之繞射圖為該 PSF 的橫切面 (平行於 x-y 平面的切面)。當切在 PSF 正中間時,即為如圖 3 右方所示的艾里斑 (Airy disk)。在光學系統無像差、光源為理想點光源 (無限小) 與單一波長 (monochromatic) 的理想情況下,此 PSF 對 Z 軸旋轉對稱,也對 X-Y 平面上下對稱。然而當光學系統有像差、光源為有限尺寸且具有一定頻寬時,其所形成的繞射圖就會帶入額外的複雜性。除了這些非控制因素造成的像差之外,也可以於光學系統中刻意製造像差來增加繞射圖的複雜度。圖 4 所示的一系列圖片為一真實光學系統當樣品處於不同失焦量 d 的情況下所攝得的繞射圖,可以看出真實系統在影像感測器附近的三維光場相對複雜,且與待測物軸向位置 Zp 具有特定的對應關係,而這種對應關係可以被加以利用,在無需進行軸向掃描的情況下進行軸向位置量測。

圖 2. 光學系統與座標定義說明圖。

圖 3. 理想光學系統的點擴散函數之縱切面,其正中央之橫切面為艾里斑 (Airy disk)。

圖 4. 真實光學系統的繞射圖譜資料庫 (上) 與實際量測繞射圖譜 (下) 之相似度比對說明圖。

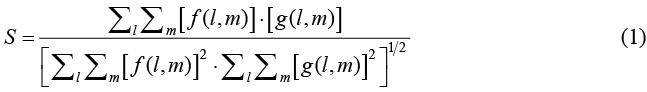

欲實現利用這些隨 Zp 而變化的繞射圖譜來進行軸向位置的量測,首先必須先針對個別系統建立其特有的繞射圖譜資料庫 (database)。這是因為這些繞射圖會隨著每個個別系統的元件精度、組裝品質等光學特性而有所差異。建立繞射圖譜資料庫的方式是利用平面鏡作為樣品,沿 Zp 方向逐步移動並拍攝繞射圖,如此一來可得到如圖 4 上方所示一系列不同位置的繞射圖,其中每一張繞射圖均對應到特定的 Zp 位置,此即所謂的繞射圖譜資料庫。爾後於量測某高度未知的真實樣品時,將所攝得的繞射圖 (measured pattern) 與事先建立好的繞射圖譜資料庫中每一張個別繞射圖進行相似度比對,找出相似度最高的繞射圖與其所對應的 Zp 位置,即代表該被測點的高度。在計算相似度時,為了避免因光源亮度波動或是曝光時間長短造成的影像亮度差異與量測誤差,本研究採用正規化互相關分析 (normalized cross correlation, NCC) 來計算任意兩張影像的相似度,其相似度計算公式如公式 (1) 所示,其中 f 代表繞射圖譜資料庫中任意張圖片,g 代表實際量測時所拍攝到的繞射圖,f(l,m) 代表圖片 f 中第 l 列,第 m 欄像素的灰階值,g(l,m) 亦同,S 即為 f 與 g 兩張圖片的相似度。在此數學定義下,S 會介於 0-1 之間,數值越大表示越相似。藉由以上運算,我們可以得到一條如圖 5 所示的相似度深度響應曲線 (similarity depth response curve),其中最高點所對應的繞射圖譜及其所對應的 Zp 位置即代表該量測點的高度。然而由於此深度響應曲線為離散點資料,倘若被測物表面位置介於某特定兩的點資料之間,而演算法上僅是尋找最相似的資料庫圖譜,會導致量測值相當不穩定性且低重現性。因此實務上會取峰值附近一段區間進行三次多項式擬合,再計算擬合曲線的峰值作為真正的峰值,經過如此操作之後軸向位置的量測穩定性可大幅提升,一個標準差將可達到 100 nm 之譜。

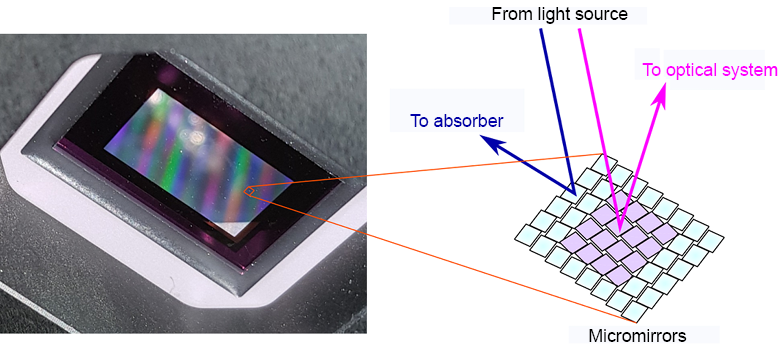

為了進一步將此方法從單點量測推廣到多點,以達到大面積高速量測之目的,本研究將大尺寸數位微鏡 (digital micromirror device, DMD) 整合進光學系統來實現多點平行量測與單一視場內高速非機械式橫向掃描。所採用的 DMD 是由四百萬片微小的反射鏡所組成 (如圖 5 所示),每一片尺寸為 7.6 μm 見方,且均可獨立控制其傾角方向 (+/-12°),切換速度高達 9000 Hz 以上,遠遠超出一般相機的幀數,藉此可以產生任意設計之高速掃描量測點陣。

圖 5. 一實際量測之繞射圖與資料庫中所有繞射圖譜比對計算後,所得到的相似度深度響應曲線,其中橫軸是被測物垂直位置 Zp,縱軸代表相似度,曲線峰值代表最相似處,該處所對應的橫座標及為該量測點的高度。

圖 6. DMD 微觀結構與其反射式光路控制原理。

六、光機電軟整合設計

然而要將 DMD 整合進光學系統架構,必須克服因 DMD 本身的周期性結構所造成的繞射與色散問題,圖 7 所示為一平行白光照射於 DMD 晶片正中央時所產生之繞射與色散模擬,其中黃圈處為後端鏡組的入瞳 (在本研究的光學系統中等同是整個光學系統的孔徑欄 (aperture stop)),可以很明顯地看到孔徑欄並沒有被光場填滿,這會導致後端鏡組無法依接近繞射極限的表現將 DMD 微鏡配置投影到樣品表面,進而導致較差的量測表現。

為了解決這個問題,需設計一恰當的照明數值孔徑 (numerical aperture, NA),此照明段的 NA 半角 θ 可由公式 (2) 計算而得,其中 L 為 DMD 到後端鏡組入瞳 (entry pupil) 的距離,ψp 為後端光鏡組入瞳的直徑,只要照明端數值孔徑滿足上述關係,則系統孔徑欄將可被 DMD 來完整填滿,使後端鏡組能正常發揮原先所設計的聚焦品質。圖 8 揭露了整合 DMD 與適當照明模組的完整光學系統架構,首先寬頻光源透過擴散片 (diffuser) 均光,再經過照明透鏡 (illumination lens) 以前述之數值孔徑照明在 DMD 晶片上,確保了下游孔徑欄中的光場均勻性,於是 DMD 可將事先上傳的格點陣圖 (如圖 9 所示) 透過透鏡組以接近繞射極限的品質投射到到待測物 (sample) 表面附近,藉此產生上千至上萬個平行量測點,而這些格點之間沒有量測到的部份可透過 DMD 高速切換微鏡配置來達成格點平移 (如圖 9 所示) 與全域量測之目標。

圖 7. 平行白光照射 DMD 所產生的繞射與色散效應模擬圖,其中光學系統的孔徑欄 (aperture stop) 明顯沒有被光場填滿,因此需要設計一恰當照明數值孔徑使之剛好被滿。

圖 8. 包含照明模組與 DMD 之完整光學系統架構圖。

圖 9. 上傳至 DMD 的格點陣範例圖,依 1-9 的順序播放以完成全域掃描量測。

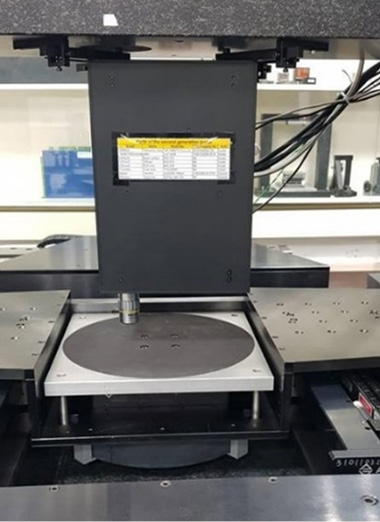

上述光學系統雖然可於光學桌上架設實現之,然而所佔空間龐大,難以與超精密晶圓量測平台或其他精密三軸平台做進一步整合。為了達成此目的,此光學系統需進一步透過精密的光機整合設計、製造與組裝轉換成如圖 10 所示的 3-D 光機量測模組,所有組裝上有配合關係的機構件均設計精密組裝定位槽,以便所有零件於三維組裝時可以有精確的相對關係;此外,設計過程中也兼顧了重量與剛性,去除不必要的材料以提高剛性質量比;所有光導管、電源線、訊號控制都統一設計在箱體的同一側,外觀最大化整潔;容易發熱的相機在設計上也刻意拉長與結構主體的熱傳路徑並曝露於殼體外部,以便散熱及減少對結構主體熱變形的影響,DMD 晶片背面亦貼附散熱片延伸之外界直接散熱;零件一律作霧面黑色陽極處理以減少光機內部雜光 (stray light) 的影響。最終架設於超精密晶圓量測平台上 (如圖 11 所示),提供了 300 × 300 × 5 mm3 的量測範圍。

圖 10. 3D 化的緊湊光機設計圖。

圖 11. 組裝完成架設於超精密晶圓量測平台上之實體照片。

軟體方面為了方便操作與整合諸多參數,自行開發一具有完整圖形使用者介面 (graphical user interface, GUI) 的控制軟體,其 GUI 介面如圖 12 所示,由晶圓平台控制、相機控制、DMD 控制、自動資料庫建立、手動量測與全自動量測等模組組成,可輸出 2D 彩色高度編碼圖 (color map)、3D 彩色微觀形貌圖、剖面圖、任意量測點的相似度深度響應曲線,亦可輸出詳細量測數據供其他分析之用。

圖 12. 自行開發軟體之圖形使用者介面。

七、作品成果展現

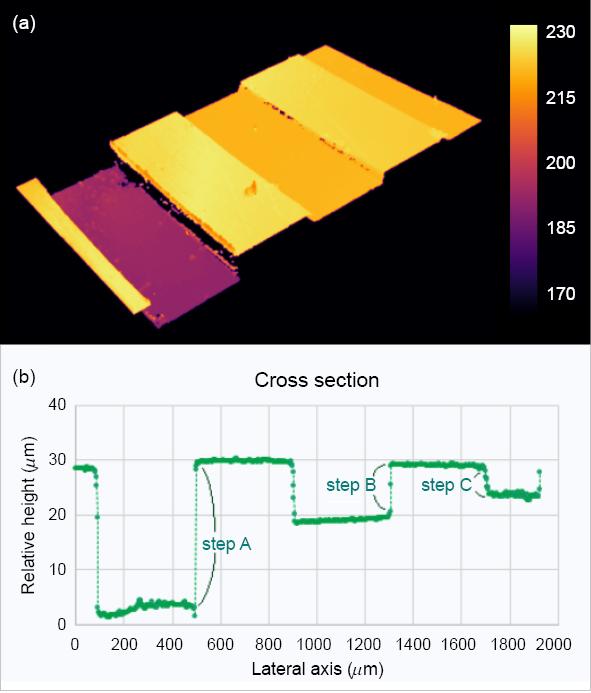

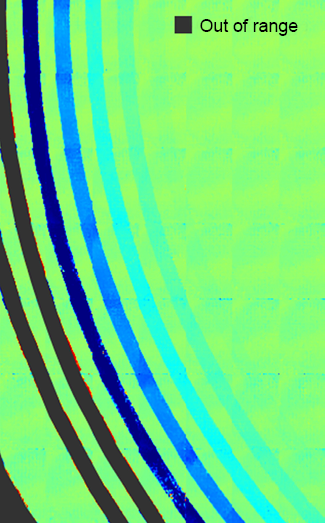

為了進行此系統之量測能力驗證,一標準階高被用來作為微結構試量樣品。圖 13(a) 為該階高塊單一 FOV (1.2 × 1.9 mm2) 的三維重建型貌,圖 13(b) 為通過中點沿長邊方向之剖面圖,其中 Step A, B, C 之量測值分別為 26.2、10.8、5.3 μm,重現性三個標準差為 300 nm,量測時間約 0.7 秒。搭配超精密晶圓量測平台可進行大範圍掃描,圖 14 所示為同一階高塊 7 × 7 個 FOVs (8.4 × 13.3 mm2) 的量測範例,其中深灰色區域表示超出軸向量測範圍,使用者可於 GUI 上任意設定欲量測的 FOV 數量以達成更大範圍的拼接量測。

圖 13. 階高塊單一 FOV 量測結果。

圖 14. 階高塊 7 × 7 FOVs 拼接量測結果。

八、結論與未來展望

本研究已確立基於繞射圖譜比對之嶄新三維形貌量測技術,並實現整合光學、機構、電控、軟體與演算法之量測系統,作為一項新穎高端量測技術之雛型機。並藉由標具與工業樣品初步驗證其可行性與潛力。在後續研究將會逐步研究深化相關衍生技術,直至成熟並推向商品化。